La elección del material de asiento de la válvula de bola correcto es una decisión crítica que determina directamente la capacidad de la válvula para sellar eficazmente y operar de forma segura. El asiento es el componente responsable de crear un sello a prueba de fugas contra la bola, y una elección incorrecta del material puede provocar el fallo de la válvula, comprometiendo tanto el proceso como el medio ambiente en industrias que van desde la petroquímica hasta la farmacéutica.

La función principal de una válvula es controlar el flujo, y esto depende completamente de la integridad del sello. El material del asiento de la válvula debe seleccionarse haciendo coincidir rigurosamente sus propiedades químicas, térmicas y mecánicas con las demandas específicas de la aplicación para prevenir fugas y garantizar un rendimiento fiable.

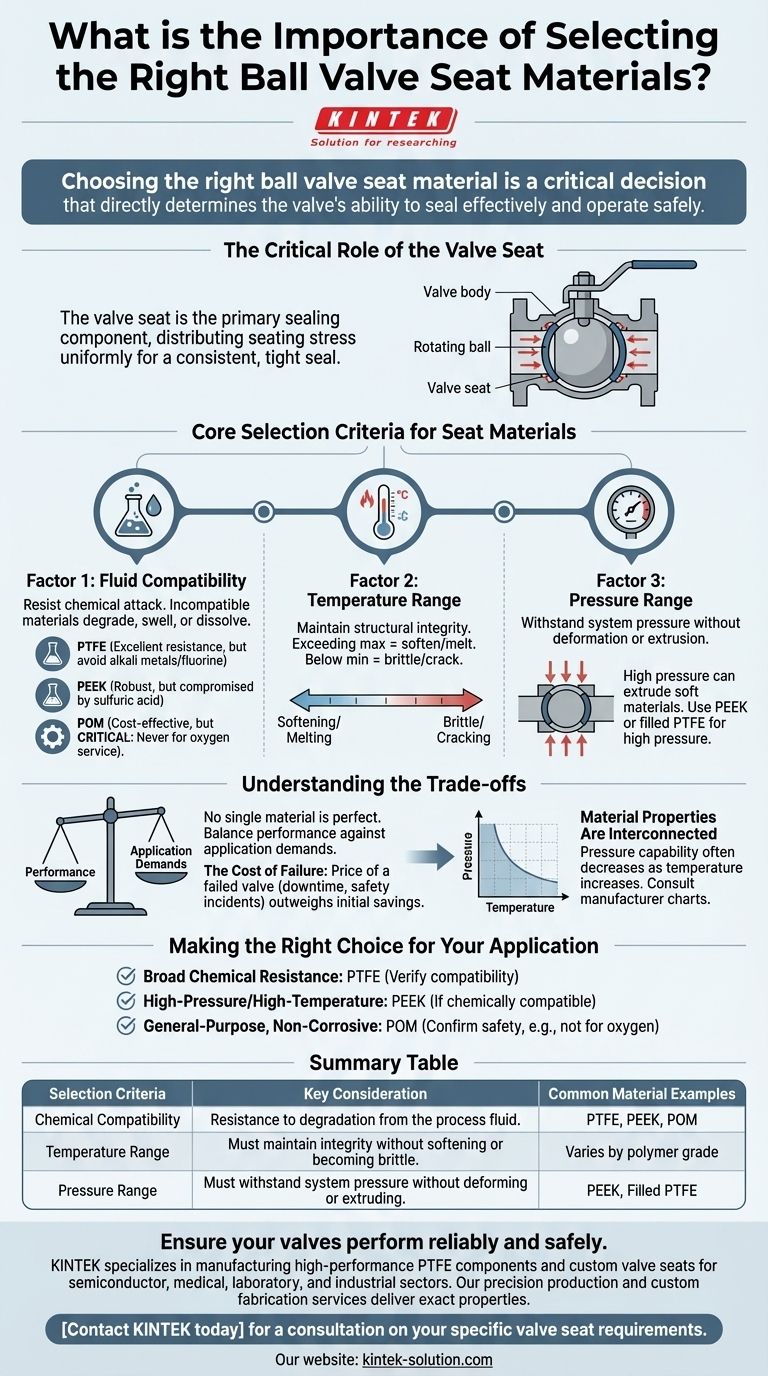

El papel crítico del asiento de la válvula

El rendimiento de una válvula de bola es tan bueno como el de su componente más débil, y el asiento es a menudo el elemento más crítico para el sellado. Comprender su función es clave para tomar una decisión informada sobre el material.

El componente principal de sellado

El asiento de la válvula es un anillo que se sitúa entre el cuerpo de la válvula y la bola giratoria. Cuando la válvula está en la posición cerrada, la bola presiona firmemente contra el asiento, creando el sello principal que detiene el flujo del fluido.

Distribución del estrés de asiento

Un asiento bien diseñado también distribuye la presión de la bola de manera uniforme. Esto asegura un sello consistente y hermético en toda la superficie y previene el estrés localizado que podría dañar el asiento o la bola con el tiempo.

Criterios fundamentales de selección para materiales de asiento

Para asegurar que un material pueda operar eficazmente, debe evaluarlo en función de tres factores principales: el fluido que manejará, la temperatura que soportará y la presión que debe contener.

Factor 1: Compatibilidad con el fluido

Esta es la capacidad del material para resistir el ataque químico del fluido del proceso. Un material incompatible puede degradarse, hincharse o disolverse, lo que provoca un fallo inmediato del sello.

Por ejemplo, el PTFE (Tetrrafluoroetileno) ofrece una excelente resistencia a una amplia gama de productos químicos. Sin embargo, puede ser atacado por metales alcalinos fundidos o flúor.

De manera similar, el PEEK (Polieteretercetona) es muy robusto, pero puede verse comprometido por el contacto con ácido sulfúrico concentrado. Un material como el POM (Polióximetileno/Acetal) se utiliza ampliamente, pero es críticamente inadecuado para el servicio con oxígeno debido al riesgo de una reacción peligrosa.

Factor 2: Rango de temperatura

Cada material tiene un rango de temperatura específico dentro del cual mantiene su integridad estructural y sus propiedades de sellado.

Exceder la temperatura máxima puede hacer que el asiento se ablande, se deforme o incluso se derrita, lo que resulta en una pérdida total del sello. Operar por debajo de su temperatura mínima puede hacer que el material se vuelva quebradizo y se agriete.

Factor 3: Rango de presión

El material del asiento debe ser lo suficientemente fuerte para soportar la presión operativa del sistema sin deformarse o extruirse fuera de su ranura de retención.

La alta presión puede desplazar físicamente un material más blando como el PTFE estándar. Para estas aplicaciones, se requiere un material más fuerte como PEEK o un grado de PTFE relleno para mantener la posición y la integridad del sello.

Comprender las compensaciones

Ningún material es perfecto para cada situación. La elección siempre implica equilibrar las características de rendimiento con las demandas de la aplicación.

El coste del fallo

Elegir un material basándose únicamente en el coste sin considerar las demandas operativas es un error común. El precio de una válvula fallida —en términos de tiempo de inactividad, producto perdido y posibles incidentes de seguridad— supera con creces el ahorro inicial en un material de asiento menos adecuado.

Las propiedades del material están interconectadas

Es crucial recordar que las capacidades de temperatura y presión a menudo están vinculadas. La capacidad de un material para soportar la presión generalmente disminuye a medida que aumenta su temperatura de funcionamiento. Consulte siempre las tablas de presión-temperatura del fabricante para el material específico que está considerando.

Tomar la decisión correcta para su aplicación

Su proceso de selección debe ser una evaluación sistemática de sus condiciones operativas frente a las propiedades conocidas de los materiales disponibles.

- Si su enfoque principal es una amplia resistencia química en condiciones moderadas: El PTFE es a menudo la opción predeterminada, pero debe verificar su compatibilidad con su fluido específico y sus parámetros operativos.

- Si su enfoque principal es el servicio de alta presión o alta temperatura: Un polímero de alto rendimiento como el PEEK es un candidato superior, siempre que sea químicamente compatible con el medio.

- Si su enfoque principal es una aplicación de uso general, no corrosiva: Materiales como el POM pueden ser una solución rentable, pero es absolutamente fundamental confirmar que son seguros para el fluido específico (por ejemplo, nunca para oxígeno).

En última instancia, una evaluación meticulosa de las demandas de su sistema es la base para seleccionar un asiento de válvula que garantice una operación fiable y segura.

Tabla de resumen:

| Criterio de selección | Consideración clave | Ejemplos de materiales comunes |

|---|---|---|

| Compatibilidad química | Resistencia a la degradación por el fluido del proceso. | PTFE, PEEK, POM |

| Rango de temperatura | Debe mantener la integridad sin ablandarse ni volverse quebradizo. | Varía según el grado de polímero |

| Rango de presión | Debe soportar la presión del sistema sin deformarse ni extruirse. | PEEK, PTFE relleno |

Asegure que sus válvulas funcionen de manera fiable y segura. El material de asiento correcto es fundamental para prevenir fugas y costosos tiempos de inactividad. KINTEK se especializa en la fabricación de componentes de PTFE de alto rendimiento, incluidos asientos de válvula personalizados, para los sectores de semiconductores, médico, laboratorio e industrial. Nuestra producción de precisión y servicios de fabricación personalizados, desde prototipos hasta pedidos de gran volumen, ofrecen las propiedades químicas y mecánicas exactas que su aplicación demanda.

Contacte con KINTEK hoy mismo para una consulta sobre sus requisitos específicos de asiento de válvula.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Componentes personalizados de diafragma de PTFE y nitrilo para aplicaciones exigentes

La gente también pregunta

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes

- ¿Cuáles son las consideraciones clave al mecanizar teflón? Mecanizado de precisión para polímeros blandos

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados