Las propiedades finales de una pieza de PTFE moldeada por compresión están fundamentalmente controladas por cuatro parámetros de procesamiento interconectados. Estos son la presión de preformado aplicada al polvo crudo, la temperatura y duración de la sinterización, y la velocidad a la que se enfría la pieza. Dominar la interacción entre estas etapas es la clave para transformar el polvo de PTFE crudo en un componente de alto rendimiento con características predecibles.

El moldeo por compresión de PTFE no es simplemente un proceso de conformación; es un ciclo térmico y mecánico cuidadosamente orquestado. Cada paso, desde la compresión inicial hasta el enfriamiento final, se basa en el anterior para definir la estructura molecular, la densidad y la integridad mecánica final del material.

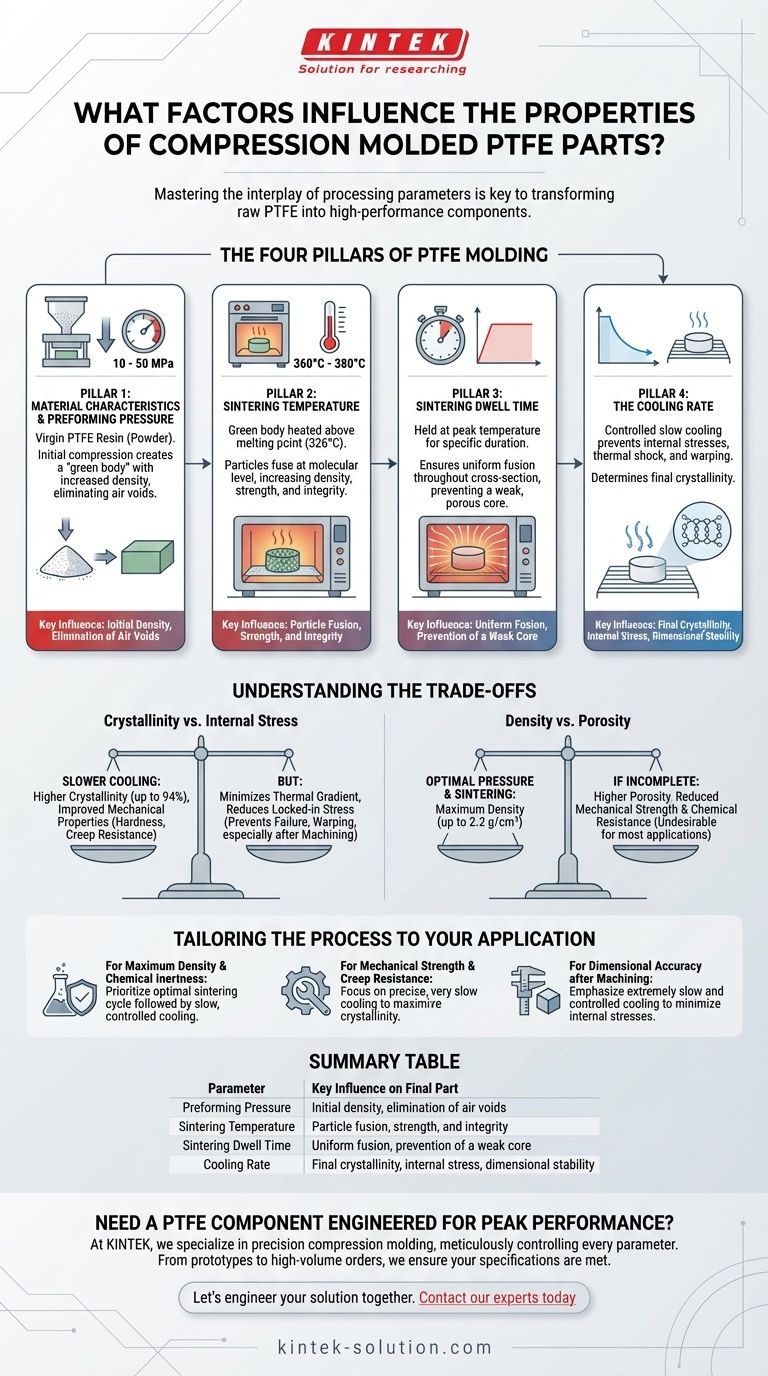

Los Cuatro Pilares del Moldeo de PTFE

El camino desde un polvo suelto hasta una pieza sólida y funcional implica una secuencia de pasos críticos. Un error o una inconsistencia en cualquiera de estas etapas impactará directamente en la calidad y el rendimiento del producto final.

Pilar 1: Características del Material y Presión de Preformado

El proceso comienza con resina de PTFE virgen, un polvo fino. Este polvo se carga en un molde y se somete a alta presión, típicamente entre 10 y 50 MPa.

Esta compresión inicial transforma el polvo suelto en un compacto frágil de alta densidad conocido como "cuerpo verde". La cantidad de presión influye directamente en la densidad inicial y ayuda a eliminar los huecos de aire entre las partículas, preparando el escenario para un proceso de sinterización efectivo.

Pilar 2: Temperatura de Sinterización

El cuerpo verde se calienta luego en un horno controlado con precisión a una temperatura entre 360°C y 380°C, que está por encima del punto de fusión del PTFE de 326°C.

Durante la sinterización, las partículas individuales de PTFE se fusionan a nivel molecular. Este proceso elimina los huecos microscópicos que quedaron después del preformado, aumentando significativamente la densidad, la resistencia y la integridad general de la pieza.

Pilar 3: Tiempo de Permanencia en la Sinterización

La pieza debe mantenerse a la temperatura máxima de sinterización durante una duración específica, conocida como tiempo de permanencia.

Este no es un paso que deba apresurarse. Un tiempo de permanencia suficiente asegura que toda la sección transversal de la pieza alcance una temperatura uniforme, permitiendo una fusión completa de las partículas. Un tiempo de permanencia inadecuado puede resultar en una pieza con un exterior bien sinterizado pero un núcleo débil y poroso.

Pilar 4: La Velocidad de Enfriamiento

Después de la sinterización, la pieza se enfría hasta alcanzar la temperatura ambiente. Esta es, posiblemente, la etapa más crítica y a menudo pasada por alto.

Una velocidad de enfriamiento lenta y controlada es esencial para evitar la acumulación de tensiones internas. Un enfriamiento rápido puede causar un choque térmico, lo que lleva a grietas, deformaciones y una pobre estabilidad dimensional. El perfil de enfriamiento también determina directamente la cristalinidad final del material.

Comprendiendo las Compensaciones

Las decisiones tomadas durante el proceso de moldeo implican equilibrar propiedades contrapuestas. Comprender estas compensaciones es esencial para producir una pieza optimizada para su aplicación prevista.

Cristalinidad vs. Tensión Interna

Una velocidad de enfriamiento más lenta permite que las cadenas de polímero tengan más tiempo para organizarse en estructuras cristalinas altamente ordenadas, lo que típicamente aumenta la cristalinidad de la pieza (hasta el 94%). Una mayor cristalinidad a menudo mejora las propiedades mecánicas como la dureza y la resistencia a la fluencia.

Sin embargo, el objetivo principal del enfriamiento lento es minimizar el gradiente térmico a través de la pieza, que es la causa principal de la tensión interna que puede provocar fallas o deformaciones, especialmente después del mecanizado secundario.

Densidad vs. Porosidad

Una presión de preformado óptima y un ciclo de sinterización completo son clave para lograr la máxima densidad, que puede ser tan alta como 2.2 g/cm³.

Si la presión es demasiado baja o la sinterización es incompleta, la pieza resultante tendrá una mayor porosidad. Aunque indeseable para la mayoría de las aplicaciones, esto podría manipularse teóricamente para usos especializados, pero a costa de la resistencia mecánica y química.

Adaptando el Proceso a Su Aplicación

Los parámetros de procesamiento ideales dependen completamente de los requisitos finales del componente. Para lograr el resultado deseado, considere las siguientes pautas.

- Si su enfoque principal es la máxima densidad e inercia química: Priorice un ciclo de sinterización óptimo (temperatura y tiempo) seguido de un perfil de enfriamiento lento y controlado.

- Si su enfoque principal es la resistencia mecánica y a la fluencia: Concéntrese en una velocidad de enfriamiento precisa y muy lenta para maximizar la cristalinidad del material.

- Si su enfoque principal es la precisión dimensional después del mecanizado: Enfatice un proceso de enfriamiento extremadamente lento y controlado para minimizar las tensiones internas, que son la causa principal de la deformación cuando se retira material.

Al controlar deliberadamente estas variables fundamentales, puede diseñar de manera confiable componentes de PTFE para cumplir con estándares de rendimiento exigentes.

Tabla Resumen:

| Parámetro | Influencia Clave en la Pieza Final |

|---|---|

| Presión de Preformado | Densidad inicial, eliminación de huecos de aire |

| Temperatura de Sinterización | Fusión de partículas, resistencia e integridad |

| Tiempo de Permanencia en la Sinterización | Fusión uniforme, prevención de un núcleo débil |

| Velocidad de Enfriamiento | Cristalinidad final, tensión interna, estabilidad dimensional |

¿Necesita un componente de PTFE diseñado para un rendimiento óptimo? En KINTEK, nos especializamos en moldeo por compresión de precisión, controlando meticulosamente cada parámetro, desde la presión hasta el enfriamiento, para entregar piezas con la densidad, resistencia y estabilidad dimensional exactas que su aplicación exige. Ya sea que se encuentre en el sector de semiconductores, médico, de laboratorio o industrial, nuestros servicios de fabricación personalizada, desde prototipos hasta pedidos de gran volumen, garantizan que se cumplan sus especificaciones.

Diseñemos su solución juntos. ¡Contacte a nuestros expertos hoy para discutir su proyecto!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido