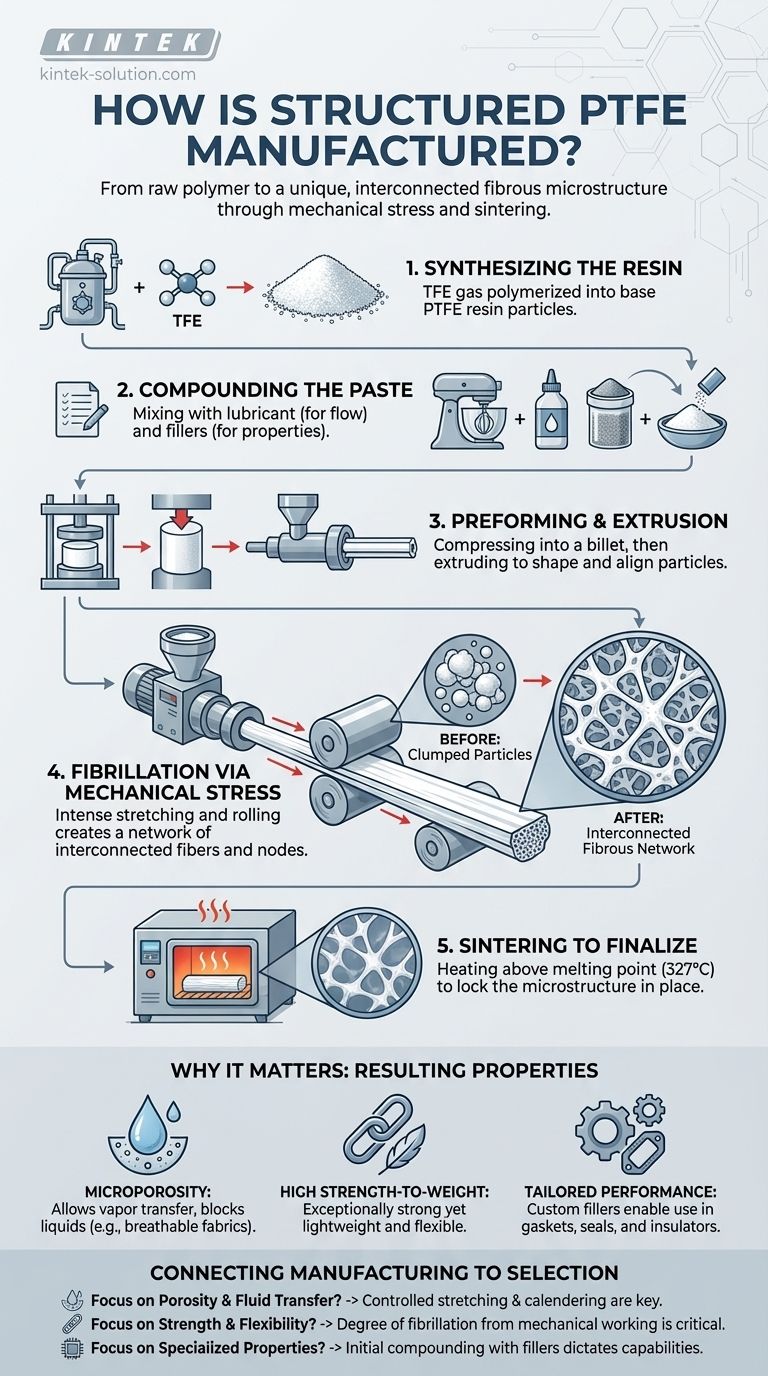

En resumen, el PTFE estructurado se fabrica mezclando polvo fino de PTFE con un lubricante, trabajando mecánicamente esta pasta mediante extrusión y estiramiento para crear una red fibrosa específica, y luego calentándola (sinterización) para fijar esa microestructura en su lugar. Este proceso transforma el polímero básico en un material con propiedades físicas únicas que no se encuentran en el PTFE moldeado estándar.

La idea fundamental es que el término "estructurado" no se refiere al polímero base de PTFE en sí, sino a la microestructura inducida mecánicamente de fibras y nodos interconectados. Esta estructura se crea mediante un proceso específico de extrusión en pasta, estiramiento y calandrado *antes* de que el material se finalice con calor.

Del polímero crudo a una forma utilizable

Antes de crear la estructura, la resina base de politetrafluoroetileno (PTFE) debe sintetizarse. Este proceso fundamental prepara el escenario para todos los pasos posteriores.

Paso 1: Síntesis de la resina de PTFE

El proceso comienza con productos químicos industriales comunes como la fluorita, el ácido fluorhídrico y el cloroformo. Estos se calientan en un reactor para producir gas tetrafluoroetileno (TFE), el bloque de construcción central o monómero.

Luego, este gas TFE se purifica y polimeriza. Se mezcla con agua y un catalizador, lo que hace que las moléculas individuales de TFE se unan en cadenas largas, formando granos sólidos de resina de PTFE. Esta resina cruda es el punto de partida para crear el producto final.

El proceso central de creación de la estructura

Aquí es donde la fabricación estándar de PTFE diverge para crear PTFE estructurado. El objetivo es manipular la forma física de las partículas de resina, no solo fundirlas juntas.

Paso 2: Mezclado de la pasta (Compounding)

El proceso utiliza una resina de PTFE de "grado pasta" específica, que tiene partículas finas adecuadas para esta técnica. Este polvo se mezcla cuidadosamente con un lubricante, generalmente un aguarrás mineral o nafta, y a menudo con rellenos especializados para mejorar propiedades específicas como la conductividad o la resistencia al desgaste.

El lubricante es esencial; permite que las partículas de PTFE se deslicen unas sobre otras sin apelmazarse durante las siguientes etapas.

Paso 3: Preformado y extrusión

La pasta lubricada se comprime a baja presión en un tocho cilíndrico o "preforma". Luego, esta preforma se fuerza a través de una matriz en una extrusora.

Este paso da forma al material en una forma básica, como una lámina o tubo, y comienza a alinear las partículas de PTFE.

Paso 4: Fibrilación mediante tensión mecánica

Este es el paso más crítico en la creación de la estructura. El material extruido se somete a una intensa tensión mecánica mediante calandrado (rodadura entre rodillos de alta presión) y/o estiramiento en una o más direcciones.

Esta fuerza física no rompe el material. En cambio, hace que las partículas individuales de PTFE se deslicen y deformen en una red de fibras interconectadas, un proceso conocido como fibrilación. Esto es lo que crea la estructura interna porosa y similar a una telaraña característica del material.

Paso 5: Sinterización para finalizar el producto

Finalmente, el material fibrilado se calienta en un horno controlado. La primera fase de calentamiento evapora el lubricante.

Luego, la temperatura se eleva por encima del punto de fusión del PTFE (alrededor de 327 °C o 621 °F). Este proceso, llamado sinterización, fusiona los nodos de la red fibrosa, fijando la microestructura porosa en una forma permanente y estable.

Por qué es importante este proceso: las propiedades resultantes

Comprender el proceso de fabricación es clave para entender por qué se elige el PTFE estructurado para aplicaciones exigentes. Los pasos no son arbitrarios; cada uno contribuye directamente a las características de alto rendimiento únicas del material.

La creación de porosidad

El proceso de estiramiento y fibrilación crea miles de millones de poros microscópicos por pulgada cuadrada. Esto hace que el material sea microporoso, permitiendo el paso de vapor mientras bloquea el líquido. Este es el principio detrás de los tejidos transpirables e impermeables.

La resistencia de la red fibrosa

La red de fibras interconectadas le da al PTFE estructurado una relación resistencia-peso excepcionalmente alta. El material es fuerte y duradero, pero sigue siendo ligero y flexible.

Rendimiento del material adaptado

La capacidad de agregar rellenos durante la etapa inicial de mezclado permite una personalización precisa. Esto transforma el PTFE de un plástico simple a una plataforma de material de ingeniería para juntas, sellos, aislantes dieléctricos y más.

Conexión de la fabricación con la selección de materiales

Elegir el material correcto requiere comprender cómo se fabricó. Los pasos de fabricación del PTFE estructurado se correlacionan directamente con sus capacidades de rendimiento final.

- Si su enfoque principal es la porosidad y la transferencia de fluidos: Los pasos controlados de estiramiento y calandrado son los que determinan el tamaño final del poro y las características de flujo.

- Si su enfoque principal es la alta resistencia a la tracción y la flexibilidad: El grado de fibrilación, creado por la extrusión y el trabajo mecánico de la pasta, es el factor más crítico.

- Si su enfoque principal son las propiedades térmicas o eléctricas especializadas: La etapa inicial de mezclado, donde se combinan rellenos específicos con la resina de PTFE, dicta estas capacidades avanzadas.

Este proceso deliberado y de múltiples etapas es cómo se transforma un polímero básico en un material estructurado versátil y de alto rendimiento.

Tabla de resumen:

| Paso de fabricación | Acción clave | Propósito/Resultado |

|---|---|---|

| Mezclado (Compounding) | Mezclar polvo de PTFE con lubricante y rellenos | Crea una pasta trabajable; permite la personalización de propiedades |

| Extrusión | Forzar la pasta a través de una matriz | Da forma al material y comienza la alineación de partículas |

| Fibrilación | Estirar/enrollar el material (calandrado) | Crea la red fibrosa y la estructura porosa |

| Sinterización | Calentar por encima del punto de fusión del PTFE | Fusiona la estructura, fijando las propiedades permanentemente |

¿Necesita componentes de PTFE personalizados con características de rendimiento específicas?

Las propiedades únicas del PTFE estructurado—como la porosidad controlada, la alta resistencia a la tracción y el rendimiento eléctrico o térmico adaptado—son un resultado directo de su proceso de fabricación especializado. En KINTEK, aprovechamos esta ingeniería de precisión para fabricar sellos, revestimientos, material de laboratorio de PTFE de alta calidad y más para los sectores de semiconductores, médico, laboratorio e industrial.

Priorizamos la producción de precisión y ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen. Permítanos ayudarle a resolver sus requisitos de aplicación más desafiantes.

Contacte a nuestros expertos hoy mismo para discutir las necesidades de su proyecto.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

La gente también pregunta

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes