En esencia, el coeficiente de fricción excepcionalmente bajo del PTFE mejora directamente el rendimiento del impulsor al reducir a los dos enemigos principales de cualquier sistema mecánico: el desperdicio de energía y el desgaste físico. Esto se traduce en un componente más eficiente y duradero que consume menos energía y dura significativamente más, especialmente en aplicaciones de alta velocidad o funcionamiento continuo.

El verdadero beneficio del PTFE en un impulsor no es solo su "deslizamiento", sino su capacidad para crear una superficie autolubricante a nivel molecular. Esto reduce fundamentalmente la fricción parásita y el desgaste, convirtiendo la energía que se perdería en calor y fricción en movimiento de fluido productivo.

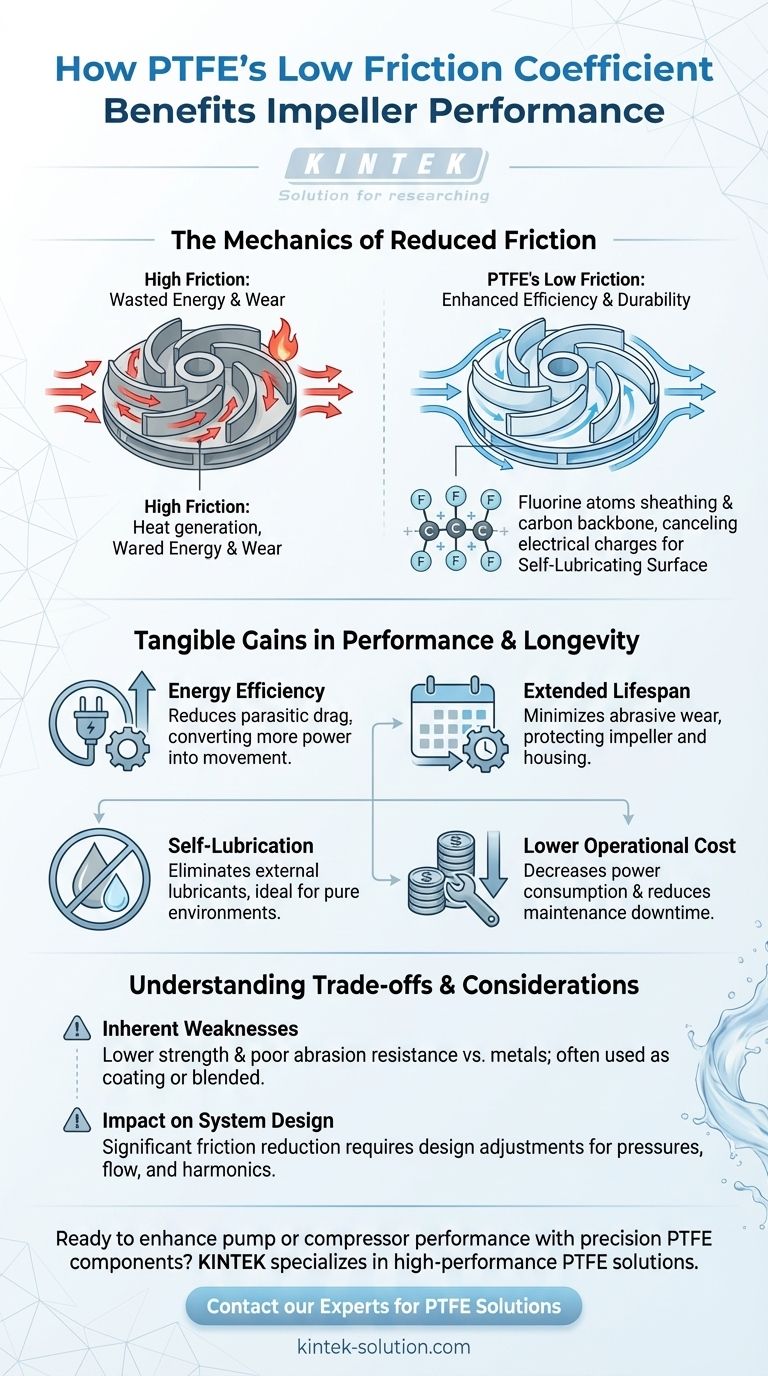

La mecánica de la fricción reducida en impulsores

Para comprender las ganancias de rendimiento, primero debemos observar las propiedades únicas del politetrafluoroetileno (PTFE) y cómo funcionan en un sistema de fluidos dinámico.

La base molecular de la baja fricción

El secreto de la baja fricción del PTFE reside en su estructura molecular. Los átomos de flúor crean una cubierta ajustada y uniforme alrededor de la cadena de carbono.

Esta disposición simétrica hace que las cargas eléctricas (momentos dipolares) de las moléculas vecinas se cancelen entre sí, lo que resulta en una superficie con muy baja energía. En consecuencia, otros materiales tienen muy poco con lo que "engancharse", lo que les permite deslizarse con una resistencia mínima.

Traduciendo la baja fricción en eficiencia energética

Cada punto de fricción en una bomba o compresor es una fuerza que el motor debe superar antes de poder realizar un trabajo útil. Este esfuerzo desperdiciado se manifiesta como calor y ruido.

Al minimizar la fricción entre el impulsor giratorio y el fluido o la carcasa circundante, un recubrimiento o componente de PTFE reduce drásticamente estas pérdidas de energía. Esto significa que más potencia del motor se dedica a la tarea principal: mover el fluido.

La ventaja de la autolubricación

Las propiedades del PTFE proporcionan un estado constante de lubricación sin necesidad de aceites o grasas externas. Esto se conoce como una característica autolubricante.

Esto es invaluable en aplicaciones donde los lubricantes añadidos no son aceptables, como en el procesamiento de alimentos, la producción farmacéutica o los dispositivos médicos, ya que elimina una fuente potencial de contaminación.

Ganancias tangibles en rendimiento y longevidad

Los beneficios teóricos de la baja fricción se traducen en mejoras medibles en la fiabilidad y el coste operativo.

Extensión de la vida útil del componente

La fricción es la causa directa del desgaste mecánico. A medida que un impulsor gira, la fricción erosiona lentamente sus superficies y también puede dañar la carcasa estacionaria de la bomba.

La superficie de baja fricción del PTFE actúa como una barrera protectora, minimizando este desgaste abrasivo. Esto extiende la vida útil no solo del impulsor en sí, sino también de los componentes adyacentes, lo que resulta en un sistema más robusto y duradero.

Reducción de los costes de mantenimiento y operativos

Una mayor vida útil del componente resulta directamente en menores costes de mantenimiento y menos tiempo de inactividad del sistema.

Esto es especialmente crítico para equipos de difícil acceso o integrales a una línea de producción continua, donde una parada para reparaciones puede ser extremadamente costosa. La mejora de la eficiencia energética también conduce a ahorros directos y acumulativos en las facturas de electricidad durante la vida útil del equipo.

Comprensión de las compensaciones y consideraciones

Aunque es muy beneficioso, el PTFE no es una solución universal. Sus propiedades únicas conllevan importantes compensaciones de ingeniería.

Debilidades inherentes del material

La misma estructura molecular que le da al PTFE su baja fricción también resulta en una baja resistencia y una pobre resistencia a la abrasión en comparación con los metales o polímeros más duros.

En aplicaciones con lodos altamente abrasivos o condiciones de alto impacto, el PTFE puro puede desgastarse rápidamente. A menudo se utiliza como recubrimiento o se mezcla con otros materiales (como vidrio o carbono) para mejorar su durabilidad.

Impacto en el diseño del sistema

La reducción significativa de la fricción es un factor que debe tenerse en cuenta en el diseño general del sistema.

Por ejemplo, al igual que los sujetadores recubiertos de PTFE requieren especificaciones de par diferentes para lograr la fuerza de sujeción correcta, un impulsor con características de fricción radicalmente diferentes interactuará de manera diferente con el fluido y la carcasa. Esto puede afectar las presiones del sistema, las tasas de flujo y las armónicas de vibración, todo lo cual debe ser considerado por el ingeniero de diseño.

Tomar la decisión correcta para su aplicación

Seleccionar PTFE para un componente de impulsor es una decisión estratégica basada en su objetivo operativo principal.

- Si su enfoque principal es la eficiencia energética: El PTFE es ideal para sistemas de alta velocidad o de funcionamiento continuo donde incluso las pequeñas reducciones de fricción conducen a importantes ahorros de energía acumulativos.

- Si su enfoque principal es la longevidad del equipo: En sistemas de fluidos moderadamente limpios, la capacidad del PTFE para reducir el desgaste puede extender drásticamente los intervalos de mantenimiento y la vida útil general de la bomba.

- Si su enfoque principal es la pureza del producto: La naturaleza autolubricante del PTFE lo convierte en una excelente opción para aplicaciones estériles en las industrias alimentaria, farmacéutica y médica.

En última instancia, la incorporación de PTFE es una elección de ingeniería deliberada para minimizar las pérdidas parásitas y maximizar la vida útil operativa de equipos rotativos críticos.

Tabla de resumen:

| Beneficio | Impacto en el rendimiento del impulsor |

|---|---|

| Eficiencia energética | Reduce la fricción parásita, convirtiendo más potencia del motor en movimiento de fluido. |

| Vida útil prolongada | Minimiza el desgaste abrasivo en el impulsor y la carcasa. |

| Autolubricación | Elimina la necesidad de lubricantes externos, ideal para entornos puros. |

| Menor coste operativo | Disminuye el consumo de energía y reduce el tiempo de inactividad por mantenimiento. |

¿Listo para mejorar el rendimiento de su bomba o compresor con componentes de PTFE de precisión?

KINTEK se especializa en la fabricación de sellos, revestimientos, material de laboratorio y componentes personalizados de PTFE de alto rendimiento para los sectores de semiconductores, médico, laboratorio e industrial. Nuestra experiencia en producción de precisión y fabricación personalizada, desde prototipos hasta pedidos de gran volumen, garantiza que sus impulsores y sistemas logren la máxima eficiencia y durabilidad.

¡Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de PTFE pueden beneficiar su aplicación específica!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Cuchara de muestreo de disolventes químicos de PTFE

- Portafiltros con Sello de PTFE Personalizables para Aplicaciones Versátiles

La gente también pregunta

- ¿Cuáles son las consideraciones clave al mecanizar teflón? Mecanizado de precisión para polímeros blandos

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido