En cualquier conjunto de válvula, el material del asiento es fundamental porque dicta directamente la integridad y la longevidad del sello. Una elección de material inadecuada es un camino directo hacia un rendimiento comprometido, lo que provoca fugas, tiempos de inactividad costosos y posibles peligros de seguridad. El material debe adaptarse con precisión a las demandas operativas del sistema.

El desafío central no es encontrar un único material "mejor", sino identificar el óptimo para una combinación específica de fluido, temperatura y presión. Un fallo en cualquiera de estas áreas conducirá inevitablemente al fallo de la válvula.

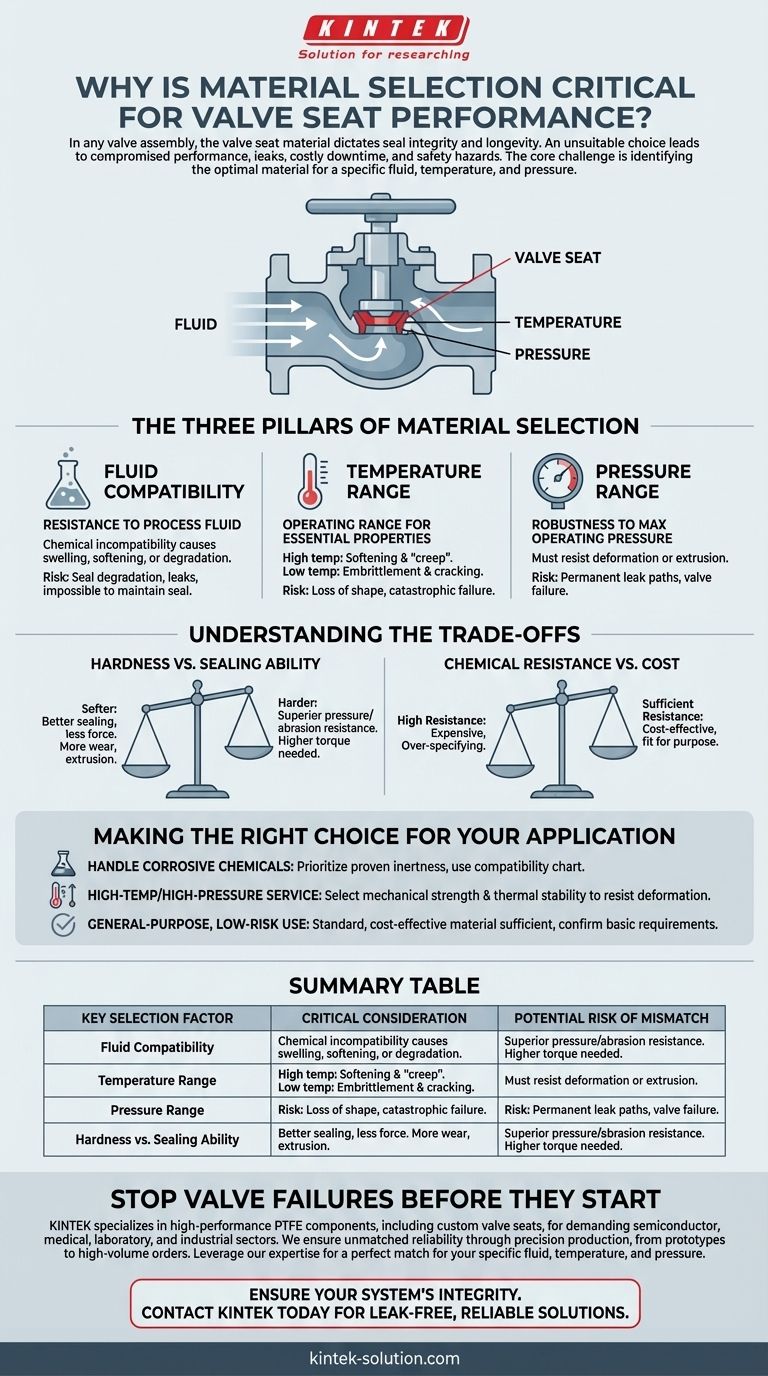

Los Tres Pilares de la Selección de Materiales

Para garantizar un rendimiento fiable de la válvula, el material del asiento debe evaluarse en función de tres condiciones operativas fundamentales. Una falta de coincidencia en tan solo una de estas áreas puede hacer que la válvula sea ineficaz.

Factor 1: Compatibilidad con el Fluido

El factor más crítico es la resistencia del material al fluido del proceso. La incompatibilidad química puede hacer que el material se hinche, se ablande o se degrade.

Esta degradación compromete la estructura física del asiento, haciendo imposible mantener un sello fiable y hermético con el tiempo.

Factor 2: Rango de Temperatura

Cada material tiene un rango de temperatura específico dentro del cual mantiene sus propiedades esenciales. Operar fuera de este rango tiene consecuencias graves.

Una temperatura demasiado alta puede hacer que un material se ablande y pierda su forma, un fenómeno conocido como "fluencia" (creep). Por el contrario, las temperaturas demasiado bajas pueden provocar fragilización, lo que lleva a grietas y fallos catastróficos.

Factor 3: Rango de Presión

El asiento de la válvula debe ser lo suficientemente robusto para soportar la presión máxima de funcionamiento del sistema sin deformarse ni extruirse.

Si el material es demasiado blando para la presión, puede ser forzado hacia el espacio de sellado, creando una vía de fuga permanente y destruyendo la funcionalidad de la válvula.

Comprender las Compensaciones (Trade-offs)

Seleccionar un material para el asiento de la válvula rara vez es sencillo. A menudo implica equilibrar propiedades contrapuestas para encontrar el mejor ajuste para la aplicación.

Dureza frente a Capacidad de Sellado

Los materiales más blandos pueden adaptarse más fácilmente al cuerpo de la válvula, creando un sello hermético con menos fuerza. Sin embargo, son más susceptibles al desgaste y la extrusión bajo alta presión.

Los materiales más duros ofrecen una resistencia superior a la presión y a la abrasión, pero pueden requerir un mayor par para lograr un sello hermético (bubble-tight), especialmente en sistemas de baja presión.

Resistencia Química frente a Coste

Los materiales diseñados para una resistencia química extrema son típicamente más caros. La clave es seleccionar un material que sea suficientemente resistente para el fluido específico en uso.

Especificar en exceso un material para una aplicación simple de agua añade un coste innecesario, mientras que especificar insuficientemente para un servicio con productos químicos corrosivos garantiza el fallo.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por el aspecto más exigente de sus condiciones de proceso específicas.

- Si su enfoque principal es el manejo de productos químicos corrosivos: Priorice un material con inercia química probada para su fluido específico, verificándolo en una tabla de compatibilidad.

- Si su enfoque principal es el servicio a alta temperatura o alta presión: Seleccione un material con la resistencia mecánica y la estabilidad térmica para resistir la deformación bajo carga.

- Si su enfoque principal es el uso general, de bajo riesgo: Un material estándar y rentable suele ser suficiente, pero aun así debe confirmar que cumple con los requisitos básicos de temperatura y presión del sistema.

Al evaluar sistemáticamente su material frente a estos factores centrales, se asegura de que la selección de su asiento de válvula se convierta en una fuente de fiabilidad del sistema, no en un punto de fallo.

Tabla Resumen:

| Factor Clave de Selección | Consideración Crítica | Riesgo Potencial de Desajuste |

|---|---|---|

| Compatibilidad con el Fluido | Resistencia química para prevenir hinchazón, ablandamiento o degradación. | Degradación del sello y fugas. |

| Rango de Temperatura | Rango operativo para evitar ablandamiento/fluencia (alto) o fragilización (bajo). | Pérdida de forma o agrietamiento catastrófico. |

| Rango de Presión | Resistencia mecánica para resistir la deformación y la extrusión. | Vías de fuga permanentes por extrusión. |

| Dureza vs. Sellado | Más blando para un mejor sellado; más duro para resistencia al desgaste/presión. | Sello deficiente o desgaste prematuro. |

Detenga los Fallos de las Válvulas Antes de que Comiencen

Seleccionar el material perfecto para el asiento de la válvula es complejo, pero no tiene que navegar solo por las compensaciones entre resistencia química, estabilidad térmica y tolerancia a la presión. KINTEK se especializa en la fabricación de componentes de PTFE de alto rendimiento, incluidos asientos de válvula personalizados, para las aplicaciones más exigentes en los sectores de semiconductores, médico, laboratorio e industrial.

Priorizamos la producción de precisión para garantizar que sus componentes ofrezcan una fiabilidad inigualable. Ya sea que necesite un prototipo para un nuevo diseño o pedidos de gran volumen para infraestructura crítica, nuestra experiencia en fabricación personalizada garantiza una adaptación perfecta a sus requisitos específicos de fluido, temperatura y presión.

Asegure la integridad de su sistema. Contacte con KINTEK hoy mismo para discutir sus necesidades de asiento de válvula y aprovechar nuestra experiencia en ciencia de materiales para una solución fiable y sin fugas.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

La gente también pregunta

- ¿Cuáles son las ventajas materiales del mecanizado de Teflón? Desbloquee una resistencia química y térmica inigualable

- ¿Cuáles son algunas aplicaciones comunes del PTFE mecanizado? Aproveche sus propiedades únicas para aplicaciones exigentes

- ¿Cuáles son las aplicaciones principales de los sujetadores y piezas personalizadas de PTFE? Soluciones críticas para entornos extremos

- ¿Cuáles son los beneficios clave del PTFE en la fabricación personalizada? Desbloquee el rendimiento en condiciones extremas

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes