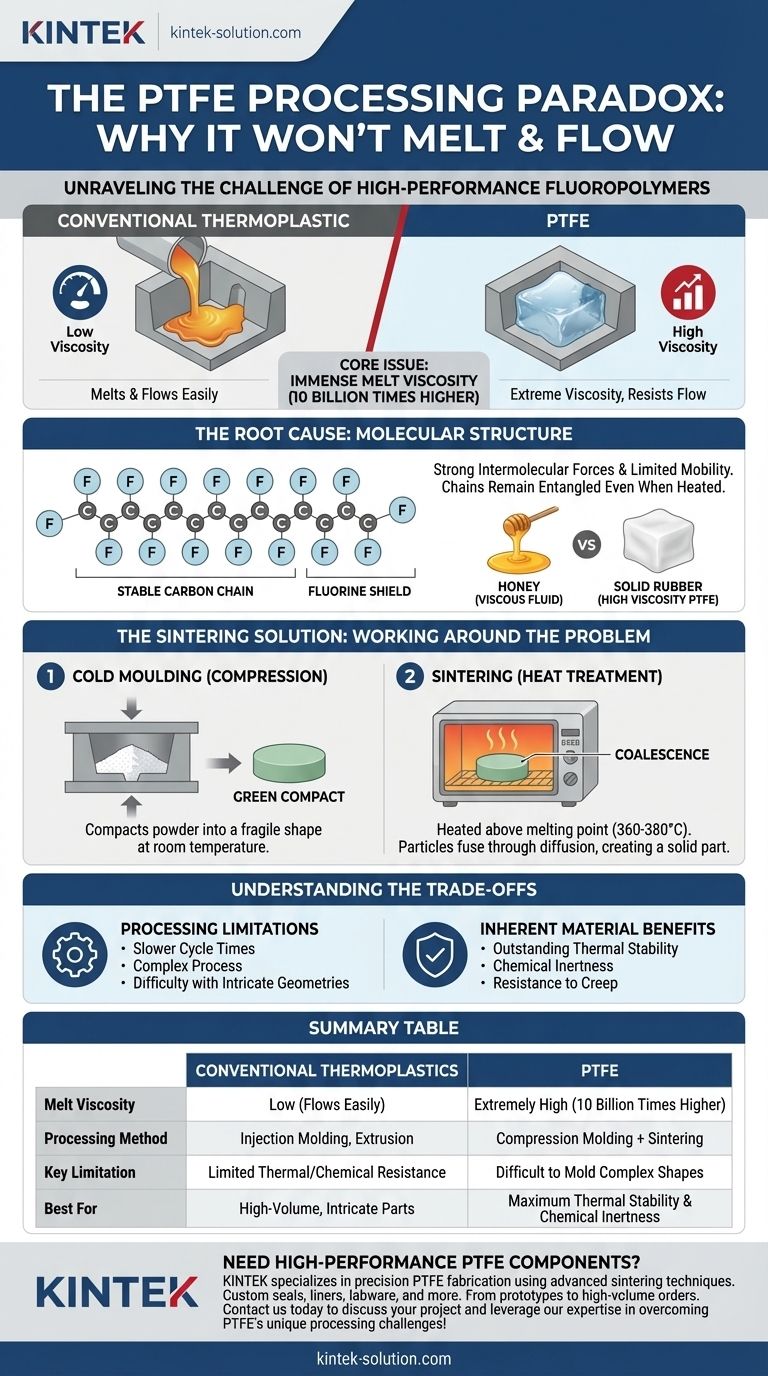

En pocas palabras, el politetrafluoroetileno (PTFE) no se puede procesar con técnicas convencionales debido a que su viscosidad es extraordinariamente alta. Incluso cuando se calienta muy por encima de su punto de fusión, el PTFE no fluye como un plástico líquido típico. En lugar de fundirse en un estado fluido adecuado para el moldeo por inyección o la extrusión, se transforma en un sólido similar a un gel que se resiste a ser empujado a través de un molde.

El problema central es que la inmensa viscosidad de fusión del PTFE impide que se convierta en un líquido verdadero y fluido. Esto obliga a adoptar un proceso de fabricación completamente diferente, similar a la metalurgia de polvos, donde el material se comprime primero y luego se calienta para fusionar las partículas.

La Causa Raíz: Viscosidad de Fusión Extrema

Para comprender el desafío de procesamiento, primero debemos entender lo que realmente significa "alta viscosidad" en el contexto del PTFE. Es una diferencia de tipo, no solo de grado.

Lo que Significa la Alta Viscosidad para el PTFE

La viscosidad es una medida de la resistencia de un fluido a fluir. Para la mayoría de los termoplásticos, calentarlos más allá de su punto de fusión reduce drásticamente su viscosidad, lo que les permite inyectarse fácilmente en un molde.

El PTFE se comporta de manera diferente. Su viscosidad de fusión es aproximadamente 10 mil millones de veces mayor que la de los plásticos comunes como el polipropileno.

Esto no es como comparar la miel con el agua; es como comparar un bloque sólido de caucho con el agua. El material se deformará bajo una presión inmensa, pero no fluirá para llenar los detalles intrincados de un molde.

El Origen del Problema

Este comportamiento único se deriva de la estructura molecular del PTFE. Consiste en una cadena de carbono larga y estable completamente blindada por átomos de flúor más grandes.

Esta estructura crea fuerzas intermoleculares increíblemente fuertes y limita la movilidad de las cadenas poliméricas. Incluso cuando se aplica suficiente energía térmica para romper la estructura cristalina (fusión), las cadenas permanecen enredadas e incapaces de deslizarse libremente unas sobre otras.

La Solución del Sinterizado: Rodeando el Problema

Dado que no se puede fundir y moldear el PTFE en el sentido tradicional, los ingenieros desarrollaron un proceso de varios pasos que evita su alta viscosidad. Este método implica comprimir el material cuando está frío y luego fusionarlo con calor.

Paso 1: Moldeo en Frío (o Compresión)

El proceso comienza con el PTFE en forma de polvo o granular. Este polvo se vierte en un molde y se somete a alta presión a temperatura ambiente.

Este paso, a menudo llamado preformado, compacta el polvo en la forma deseada. Las partículas individuales se mantienen unidas simplemente por fuerza mecánica, lo que da como resultado una pieza frágil a menudo denominada compacta "verde".

Paso 2: Sinterizado (Tratamiento Térmico)

Luego, la pieza preformada se retira cuidadosamente del molde y se calienta en un horno a una temperatura superior al punto de fusión del PTFE (alrededor de 360-380 °C).

Durante el sinterizado, el material no se funde ni fluye. En cambio, las moléculas en la superficie de cada partícula individual se vuelven lo suficientemente móviles como para difundirse a través de los límites de las partículas, enredándose con las moléculas de las partículas vecinas. Este proceso, llamado coalescencia, fusiona las partículas en un producto final sólido, denso y duradero.

Comprender las Compensaciones

Este proceso especializado es tanto una limitación como la clave de las notables propiedades del PTFE. La misma característica que dificulta su procesamiento es también lo que le confiere su valor.

Limitaciones de Procesamiento

En comparación con el moldeo por inyección, el sinterizado es un proceso más lento y complejo. Los tiempos de ciclo son significativamente más largos, lo que aumenta los costos de fabricación.

También es más difícil crear piezas con esquinas extremadamente afiladas, paredes delgadas o geometrías muy intrincadas. Finalmente, si el proceso no se controla perfectamente, puede resultar en porosidad residual dentro de la pieza final.

Beneficios Inherentes del Material

La viscosidad extrema y la fuerte estructura molecular son directamente responsables de las características más preciadas del PTFE. Su excelente estabilidad térmica, inercia química y resistencia a la fluencia (deformación bajo carga) son subproductos de las propiedades que impiden el procesamiento por fusión.

En esencia, se está cambiando la facilidad de fabricación por un rendimiento superior del material en entornos hostiles.

Tomar la Decisión Correcta para su Objetivo

Comprender esta diferencia fundamental de procesamiento es fundamental al seleccionar un material para una aplicación de alto rendimiento.

- Si su enfoque principal es la producción en masa de piezas complejas: El PTFE estándar puede no ser adecuado. En su lugar, investigue los fluoropolímeros procesables por fusión como FEP o PFA, que ofrecen propiedades similares con la capacidad de ser moldeados por inyección, a costa de un rendimiento térmico ligeramente menor.

- Si su enfoque principal es la máxima estabilidad térmica y resistencia química: Las propiedades únicas del PTFE sinterizado a menudo no son negociables. El método de fabricación es una compensación necesaria para lograr el más alto nivel de rendimiento.

En última instancia, el método de procesamiento del PTFE es una consecuencia directa de la estructura molecular que lo convierte en uno de los polímeros más capaces disponibles.

Tabla Resumen:

| Aspecto | Termoplásticos Convencionales | PTFE |

|---|---|---|

| Viscosidad de Fusión | Baja (fluye fácilmente) | Extremadamente alta (10 mil millones de veces mayor) |

| Método de Procesamiento | Moldeo por inyección, extrusión | Moldeo por compresión + sinterizado |

| Limitación Clave | Resistencia térmica/química limitada | Difícil de moldear formas complejas |

| Mejor Para | Piezas intrincadas de gran volumen | Máxima estabilidad térmica e inercia química |

¿Necesita componentes de PTFE de alto rendimiento? KINTEK se especializa en la fabricación de PTFE de precisión utilizando técnicas avanzadas de sinterizado. Fabricamos sellos, revestimientos y material de laboratorio personalizados para aplicaciones semiconductoras, médicas e industriales, desde prototipos hasta pedidos de gran volumen. Contáctenos hoy para discutir su proyecto y aprovechar nuestra experiencia para superar los desafíos únicos de procesamiento del PTFE.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Platos de evaporación de PTFE a medida para diversas aplicaciones

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar piezas de PTFE en aplicaciones industriales? Desbloquee una resistencia química y una fiabilidad inigualables

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos