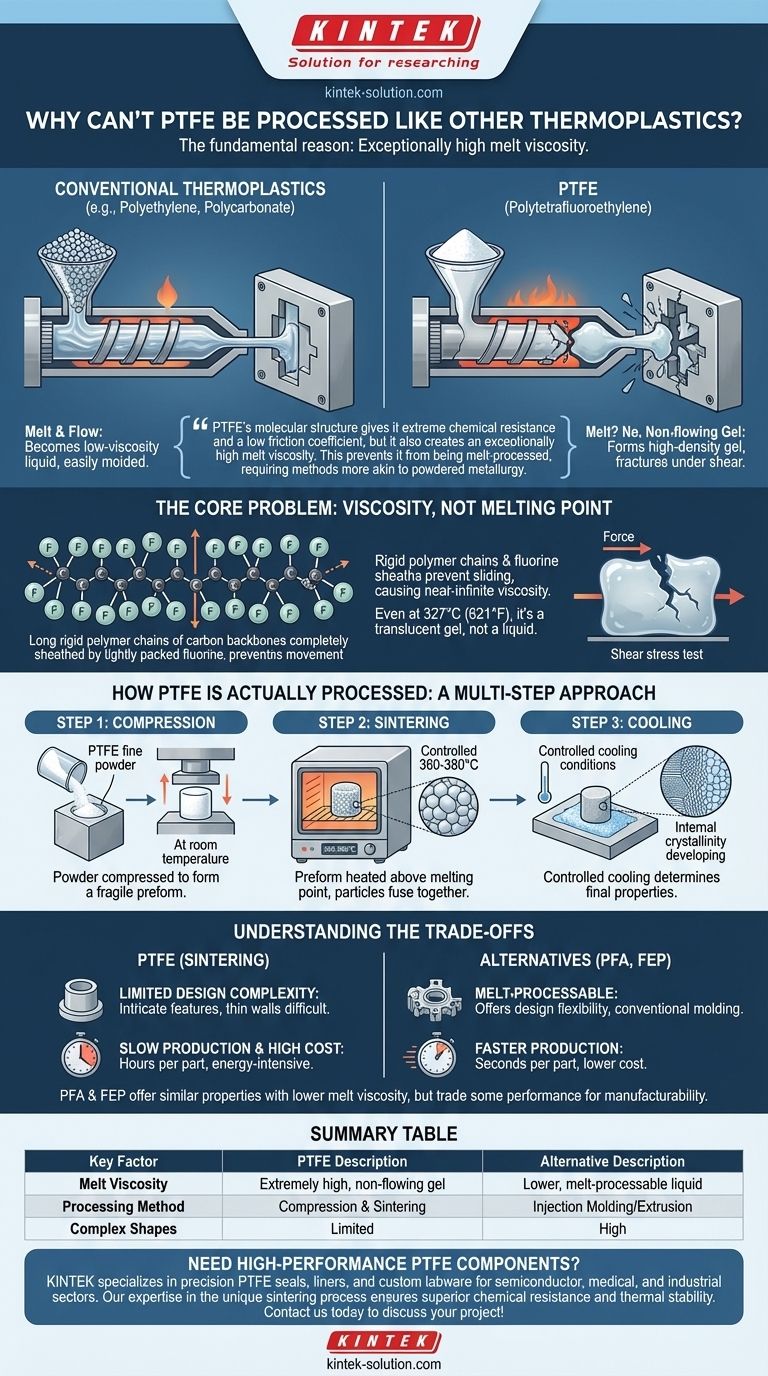

La razón fundamental por la que el PTFE no se puede procesar como otros termoplásticos es su viscosidad de fusión excepcionalmente alta. Incluso cuando se calienta muy por encima de su punto de fusión, no fluye como un líquido. En cambio, forma un gel blando y no fluido que se fractura bajo la tensión de cizallamiento del moldeo por inyección o la extrusión convencionales.

La estructura molecular del PTFE le confiere una resistencia química extrema y un bajo coeficiente de fricción, pero también crea una viscosidad de fusión excepcionalmente alta. Esto impide que se procese por fusión, lo que requiere métodos más parecidos a la metalurgia de polvos que al procesamiento tradicional de plásticos.

El problema central: Viscosidad, no punto de fusión

Un punto de "fusión" engañoso

El PTFE tiene un punto de fusión real de aproximadamente 327 °C (621 °F). Sin embargo, esta transición es engañosa.

A diferencia de polímeros como el polietileno o el policarbonato, que se convierten en líquidos de baja viscosidad, el PTFE se transforma en un gel translúcido de alta densidad. Este gel prácticamente no tiene características de flujo.

La razón molecular de la alta viscosidad

La fuente de este comportamiento es la estructura molecular del PTFE. Consiste en cadenas poliméricas muy largas y rígidas con un esqueleto de carbono completamente envuelto por átomos de flúor.

Estas fundas de flúor, fuertes y densamente empaquetadas, impiden que las cadenas poliméricas se deslicen fácilmente unas sobre otras, incluso cuando se aplica energía térmica. El material se ablanda, pero las cadenas permanecen enredadas, lo que resulta en una viscosidad casi infinita.

El desafío de la tensión de cizallamiento

El moldeo por inyección y la extrusión dependen de forzar el plástico fundido a través de pequeños puntos de inyección y boquillas a alta presión. Este proceso crea una inmensa tensión de cizallamiento.

Cuando esta fuerza se aplica al gel de PTFE, las cadenas moleculares enredadas no se desenredan y fluyen. En cambio, el material se desgarra y se fractura, lo que da como resultado una pieza inútil y defectuosa.

Cómo se procesa realmente el PTFE

Dado que el procesamiento por fusión es imposible, el PTFE requiere un enfoque completamente diferente y de varios pasos que evita forzar el flujo del material.

Paso 1: Compresión

El proceso comienza con resina de PTFE en forma de polvo fino. Este polvo se vierte en un molde y se comprime bajo alta presión a temperatura ambiente para crear un objeto sólido, aunque todavía frágil, conocido como "preforma".

Paso 2: Sinterización

La preforma se retira cuidadosamente del molde y se calienta en un horno controlado por encima de su punto de fusión (normalmente entre 360 y 380 °C).

Durante esta fase de sinterización, las partículas de polvo individuales se fusionan, creando una masa sólida, densa y homogénea. La forma general no fluye ni cambia.

Paso 3: Enfriamiento

Finalmente, la pieza sinterizada se enfría bajo condiciones cuidadosamente controladas. La velocidad de enfriamiento es fundamental, ya que influye en la cristalinidad del material, lo que a su vez afecta a sus propiedades físicas finales, como la dureza, la flexibilidad y la estabilidad dimensional.

Comprender las compensaciones

Limitaciones de diseño y complejidad

Este proceso de compresión y sinterización limita severamente la complejidad geométrica de las piezas de PTFE. Las características intrincadas, las esquinas internas afiladas y las paredes muy delgadas son difíciles o imposibles de lograr, a diferencia del moldeo por inyección.

Velocidad de producción y coste

La sinterización es un proceso por lotes lento y que consume mucha energía. Los tiempos de ciclo para crear una sola pieza pueden ser de horas, en comparación con segundos para el moldeo por inyección. Esto hace que las piezas de PTFE sean significativamente más caras de producir.

El auge de las alternativas

Para abordar estas limitaciones, los químicos desarrollaron fluoropolímeros procesables por fusión como el PFA (Perfluoroalcoxi) y el FEP (Etileno Propileno Fluorado). Estos materiales ofrecen propiedades muy similares al PTFE, pero tienen una viscosidad de fusión más baja, lo que les permite procesarse mediante moldeo por inyección y extrusión convencionales.

Tomar la decisión correcta para su aplicación

Elegir el fluoropolímero correcto requiere equilibrar las necesidades de rendimiento con las limitaciones de fabricación.

- Si su enfoque principal es la máxima estabilidad térmica e inercia química: El PTFE virgen procesado mediante sinterización sigue siendo la opción superior, pero debe diseñar la pieza teniendo en cuenta las limitaciones del método de fabricación.

- Si su enfoque principal es producir formas complejas en mayores volúmenes: Debe investigar alternativas procesables por fusión como el PFA o el FEP, que intercambian una pequeña cantidad de rendimiento por una capacidad de fabricación mucho mayor.

Comprender que el PTFE se procesa más como una cerámica que como un plástico típico es la clave para aprovechar sus propiedades únicas de manera efectiva.

Tabla de resumen:

| Factor clave | Descripción |

|---|---|

| Viscosidad de fusión | Extremadamente alta; forma un gel no fluido incluso por encima del punto de fusión |

| Estructura molecular | Las cadenas rígidas con fundas de flúor impiden el deslizamiento de las cadenas |

| Respuesta a la tensión de cizallamiento | Se fractura bajo presión en lugar de fluir |

| Método de procesamiento | Moldeo por compresión seguido de sinterización (no moldeo por inyección) |

| Materiales alternativos | El PFA y el FEP ofrecen propiedades similares con capacidad de procesamiento por fusión |

¿Necesita componentes de PTFE de alto rendimiento? KINTEK se especializa en la fabricación de sellos, revestimientos y material de laboratorio personalizado de PTFE de precisión para los sectores de semiconductores, médico e industrial. Nuestra experiencia en el proceso de sinterización único requerido para el PTFE garantiza que obtenga piezas con una resistencia química y una estabilidad térmica superiores. Tanto si necesita prototipos como producción de gran volumen, ofrecemos soluciones adaptadas a sus especificaciones exactas. Contáctenos hoy para discutir su proyecto y beneficiarse de nuestras capacidades de fabricación especializadas.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Matraces aforados de PTFE a medida para uso científico e industrial avanzado

La gente también pregunta

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados