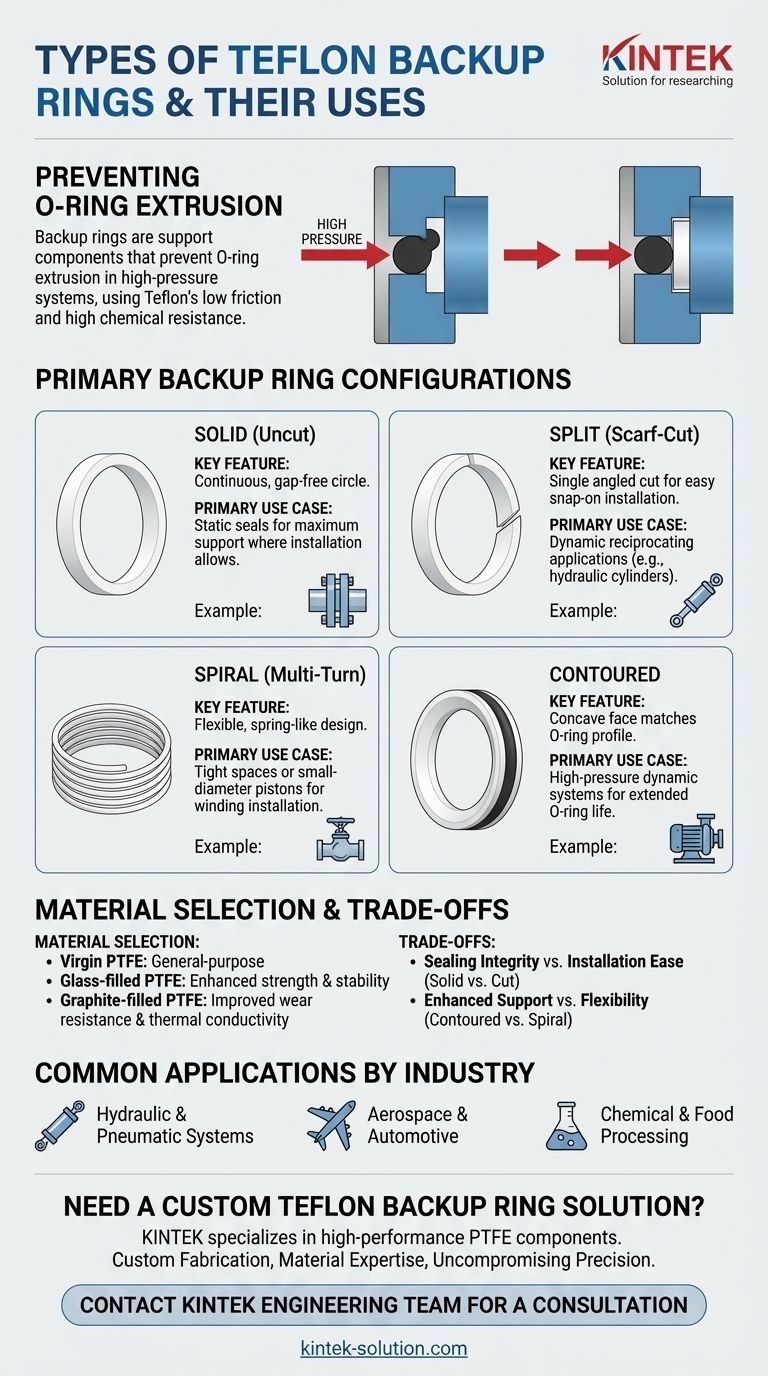

Los principales tipos de anillos de respaldo de Teflón son Sólidos (sin cortar), Partidos (con corte en bisel), en Espiral (multivuelta) y Contorneados. Cada uno está diseñado para resolver un desafío específico de instalación o rendimiento, con el objetivo fundamental de prevenir la extrusión de la junta tórica en aplicaciones de sellado de alta presión. Su eficacia se basa en las propiedades únicas del Teflón de baja fricción y alta resistencia química, lo que los hace indispensables en entornos industriales exigentes.

La elección de un anillo de respaldo de Teflón es una decisión de ingeniería deliberada dictada por las demandas específicas de la aplicación. Debe equilibrar la necesidad de una integridad de sellado absoluta con las realidades prácticas de la instalación y las fuerzas dinámicas en juego dentro del sistema.

El papel fundamental de un anillo de respaldo

Antes de comparar los tipos, es fundamental comprender el problema que resuelven. Los anillos de respaldo no son sellos en sí mismos; son componentes de soporte.

Prevención de la extrusión de la junta tórica

En sistemas de alta presión, la fuerza puede empujar físicamente, o extruir, una junta tórica más blanda hacia el pequeño espacio entre las piezas metálicas que se unen. Esto daña la junta tórica, lo que provoca fallos de sellado y fugas.

Un anillo de respaldo es un anillo rígido y fuerte instalado junto a la junta tórica. Se coloca en el lado de baja presión, bloqueando físicamente el espacio y proporcionando una superficie robusta contra la cual la junta tórica puede presionar, previniendo la extrusión.

¿Por qué Teflón (PTFE)?

El Teflón, o politetrafluoroetileno (PTFE), es el material elegido por su combinación única de propiedades. Es casi químicamente inerte, tiene un coeficiente de fricción extremadamente bajo y opera en un amplio rango de temperaturas. Esto lo hace compatible con fluidos hidráulicos agresivos, productos químicos y condiciones operativas exigentes.

Un perfil de cada tipo de anillo

Las cuatro configuraciones principales de los anillos de respaldo de Teflón se definen por su geometría física, que se relaciona directamente con su método de instalación y caso de uso ideal.

Anillos Sólidos (sin cortar)

El anillo Sólido es un círculo continuo e ininterrumpido. Ofrece el mejor soporte posible porque no presenta costuras ni huecos por los que pueda extruirse una junta tórica.

Su aplicación principal es en sellos estáticos, donde uno de los componentes se puede instalar fácilmente sobre el anillo. Debido a su rigidez, no se puede encajar a presión en una ranura típica.

Anillos Partidos (con corte en bisel)

El anillo Partido tiene un corte en un solo punto, generalmente en ángulo (un corte en bisel). Este corte permite que el anillo se abra ligeramente y se encaje fácilmente sobre un eje o dentro de una ranura.

Este diseño es el más común para aplicaciones dinámicas recíprocas, como cilindros hidráulicos, donde la facilidad de montaje y mantenimiento es crucial.

Anillos en Espiral (Multivuelta)

Un anillo en Espiral se fabrica como un resorte, y consta de una o más vueltas de 360° de material de Teflón. Este diseño proporciona una flexibilidad significativa.

Es ideal para instalaciones donde el espacio es limitado o donde un anillo partido estándar podría ser difícil de instalar. Se puede "enrollar" en una ranura, lo que lo hace adecuado para pistones con diámetros pequeños.

Anillos Contorneados

Los anillos Contorneados tienen una cara cóncava diseñada para coincidir con el perfil curvo de la junta tórica adyacente. Esta forma proporciona un soporte más uniforme y reduce las concentraciones de tensión en la junta tórica.

A menudo se utilizan en sistemas dinámicos de alta presión donde maximizar la vida útil y el rendimiento de la junta tórica es una prioridad principal.

Comprender las compensaciones

Seleccionar un anillo de respaldo implica sopesar el rendimiento frente a la practicidad. Ningún tipo es universalmente superior.

Integridad del sellado frente a facilidad de instalación

La principal compensación es entre los anillos Sólidos y los anillos cortados (Partidos y en Espiral). Un anillo Sólido ofrece un sellado teóricamente perfecto y sin huecos, pero puede ser difícil o imposible de instalar en muchos diseños.

Un anillo Partido o en Espiral proporciona una posible vía de fuga o extrusión menor en su corte, pero esto es insignificante en la mayoría de las aplicaciones y es un compromiso necesario para una instalación práctica.

Selección de material y rellenos

Aunque a menudo se les llama "Teflón", el material PTFE base se puede mezclar con rellenos para mejorar propiedades específicas.

El PTFE Virgen se utiliza para aplicaciones de uso general. El PTFE con relleno de vidrio proporciona una mayor resistencia y estabilidad dimensional bajo carga. El PTFE con relleno de grafito ofrece una mejor resistencia al desgaste y conductividad térmica.

Aplicaciones comunes por industria

La versatilidad de estos anillos los hace críticos en varios sectores clave.

Sistemas hidráulicos y neumáticos

Este es el caso de uso más común. En cilindros hidráulicos, válvulas y bombas, los anillos de respaldo son esenciales para manejar las altas presiones que de otro modo destruirían las juntas tóricas estándar.

Aeroespacial y automoción

En estas industrias, la fiabilidad es primordial. Los anillos de respaldo se utilizan en actuadores de control de vuelo, sistemas de tren de aterrizaje y sistemas de combustible donde se requiere un alto rendimiento y resistencia a fluidos agresivos.

Procesamiento químico y de alimentos

La inercia química del Teflón hace que estos anillos sean perfectos para sellar sistemas que manejan ácidos, disolventes o bases agresivas. En aplicaciones de alimentos y bebidas, la pureza del material y la resistencia a los agentes de limpieza garantizan un funcionamiento higiénico.

Selección del anillo de respaldo adecuado para su sistema

Su elección final debe guiarse por los requisitos operativos específicos de su equipo.

- Si su principal prioridad es el máximo rendimiento de sellado en una aplicación estática: El anillo Sólido (sin cortar) es la opción superior, ya que no proporciona una vía de extrusión o fuga.

- Si su principal prioridad es la facilidad de instalación para sellos dinámicos recíprocos: El anillo Partido (con corte en bisel) ofrece el mejor equilibrio entre rendimiento y practicidad.

- Si su principal prioridad es la instalación en un espacio reducido o un pistón con un diámetro pequeño: El anillo en Espiral (multivuelta) proporciona la flexibilidad necesaria para ser enrollado en su lugar.

- Si su principal prioridad es el soporte mejorado y la vida útil prolongada de la junta tórica en sistemas dinámicos de alta presión: La forma del anillo Contorneado proporciona una estabilidad superior y reduce la tensión localizada.

Al comprender estos tipos principales y sus compensaciones, puede especificar con confianza el componente preciso necesario para la fiabilidad y longevidad del sistema.

Tabla de resumen:

| Tipo | Característica clave | Caso de uso principal |

|---|---|---|

| Sólido (sin cortar) | Anillo continuo y sin huecos | Sellos estáticos para máximo soporte |

| Partido (con corte en bisel) | Corte angular único para fácil instalación | Aplicaciones dinámicas recíprocas (ej. cilindros hidráulicos) |

| En Espiral (Multivuelta) | Diseño flexible, similar a un resorte | Espacios reducidos o pistones de diámetro pequeño |

| Contorneado | Cara cóncava que coincide con el perfil de la junta tórica | Sistemas dinámicos de alta presión para prolongar la vida útil de la junta tórica |

¿Necesita una solución de anillo de respaldo de Teflón personalizada para su aplicación?

En KINTEK, nos especializamos en la fabricación de componentes de PTFE de alto rendimiento, incluidos anillos de respaldo de precisión, sellos, revestimientos y material de laboratorio. Ya sea que trabaje en los sectores de semiconductores, médico, de laboratorio o industrial, ofrecemos:

- Fabricación personalizada: Desde prototipos hasta pedidos de gran volumen, adaptados a sus especificaciones exactas.

- Experiencia en materiales: PTFE virgen, con relleno de vidrio o con relleno de grafito para satisfacer sus necesidades de rendimiento.

- Precisión intransigente: Garantizando fiabilidad y longevidad en los entornos más exigentes.

Permítanos ayudarle a prevenir la extrusión de la junta tórica y mejorar la fiabilidad de su sistema. ¡Póngase en contacto con nuestro equipo de ingeniería hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes

- ¿Cuáles son las aplicaciones principales de los sujetadores y piezas personalizadas de PTFE? Soluciones críticas para entornos extremos

- ¿Por qué es el PTFE adecuado para aplicaciones criogénicas o de alta temperatura? Estabilidad térmica inigualable desde -450 °F hasta 500 °F

- ¿Cuál es el rango de temperatura de trabajo del PTFE? Domine las aplicaciones de calor extremo y criogénicas

- ¿Cuáles son los beneficios clave del PTFE en la fabricación personalizada? Desbloquee el rendimiento en condiciones extremas