La fabricación de una PCB de PTFE requiere procesos altamente especializados que difieren significativamente de la fabricación estándar de placas de circuito. Estos pasos incluyen el tratamiento con plasma para activar la superficie inerte del material para la adhesión del cobre, la perforación láser de precisión para evitar dañar el sustrato blando y la laminación a alta temperatura cuidadosamente controlada para unir las capas sin provocar deformaciones.

El desafío central de trabajar con PTFE es su combinación de propiedades eléctricas excepcionales y características físicas difíciles. Si bien su baja constante dieléctrica es ideal para señales de alta frecuencia, su inercia química y su suavidad exigen un replanteamiento completo de las técnicas de fabricación estándar para garantizar la fiabilidad.

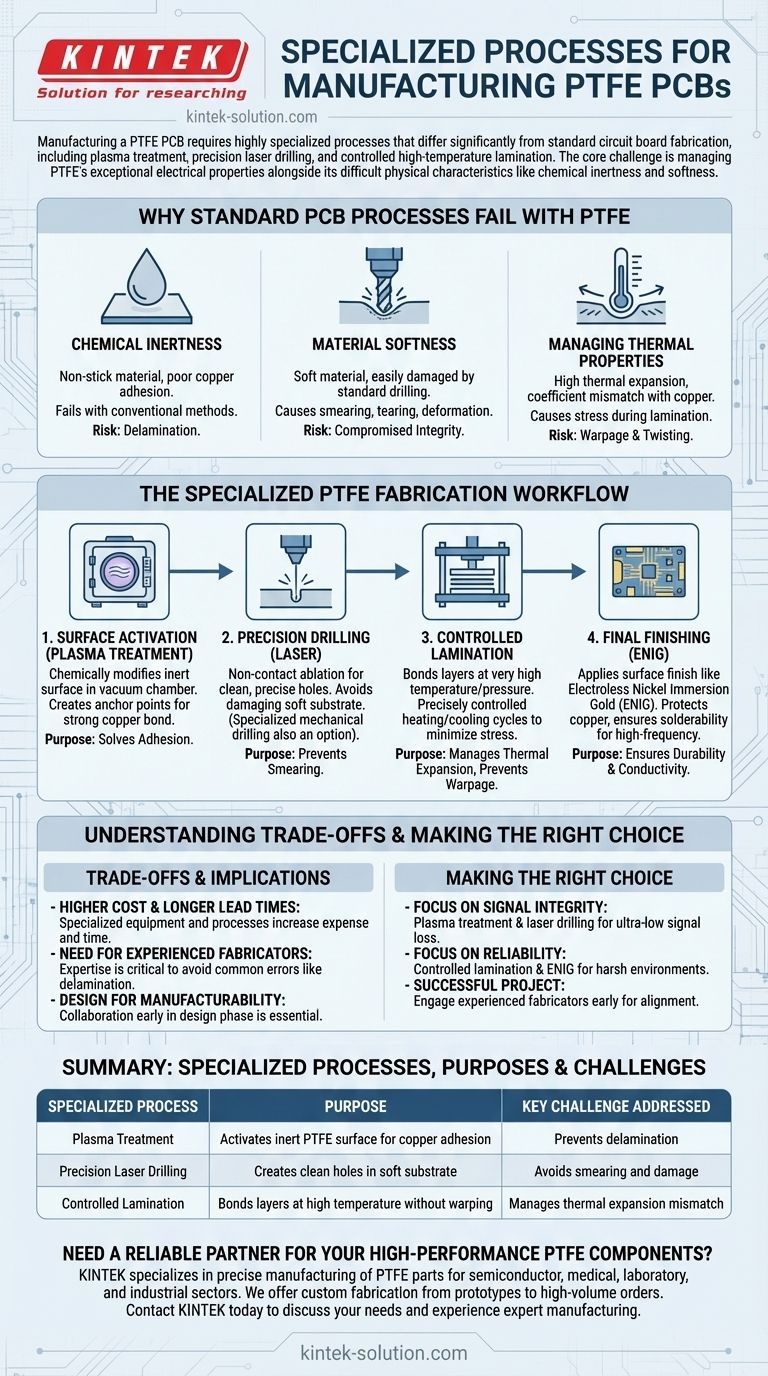

Por qué los procesos estándar de PCB fallan con el PTFE

Antes de detallar el flujo de trabajo especializado, es esencial comprender por qué los métodos convencionales utilizados para materiales como el FR-4 son inadecuados para el politetrafluoroetileno (PTFE). Las propiedades inherentes del material presentan obstáculos únicos en cada etapa.

El desafío de la inercia química

El PTFE es, por diseño, un material antiadherente. Esta inercia hace que sea casi imposible que la lámina de cobre forme una unión fuerte y fiable con el sustrato mediante métodos de adhesión convencionales.

Sin un tratamiento superficial adecuado, las capas de cobre se despegarán, un fallo catastrófico conocido como deslaminación.

El problema de la suavidad del material

El PTFE es un material blando, lo que plantea un problema significativo para la fabricación mecánica. La perforación estándar puede provocar fácilmente manchas, desgarros o deformaciones alrededor del orificio.

Este daño compromete la integridad de los orificios pasantes metalizados, que son críticos para conectar las diferentes capas del circuito. También se debe utilizar una presión de sujeción mínima para evitar la distorsión de toda la placa.

Gestión de las propiedades térmicas

Aunque el PTFE es estable a altas temperaturas, tiene un coeficiente de expansión térmica mayor que el cobre. Durante el proceso de laminación a alta temperatura, esta descompensación puede introducir una tensión significativa.

Los ciclos de calentamiento y enfriamiento sin control harán que la placa se deforme o tuerza, destruyendo su estabilidad dimensional y dejando el circuito inutilizable.

El flujo de trabajo especializado de fabricación de PTFE

Para superar estos desafíos, los fabricantes emplean una secuencia de procesos altamente controlados y especializados. Cada paso está adaptado específicamente a las propiedades únicas del PTFE.

Paso 1: Activación de la superficie mediante tratamiento con plasma

Para resolver el problema de la adhesión, la superficie del PTFE debe modificarse químicamente. Esto se realiza más comúnmente mediante tratamiento con plasma.

La placa se coloca en una cámara de vacío donde el gas se excita a un estado de plasma. Este plasma graba microscópicamente la superficie del PTFE, creando puntos de anclaje que permiten que el cobre forme un fuerte enlace mecánico.

Paso 2: Perforación y mecanizado de precisión

Para crear orificios limpios y precisos sin dañar el material blando, los fabricantes recurren a técnicas avanzadas. La perforación láser es a menudo el método preferido, ya que es un proceso sin contacto que elimina material limpiamente.

Cuando se utiliza perforación mecánica, requiere brocas micro-perforadoras especializadas, velocidades de corte más lentas y velocidades de avance más altas para minimizar la acumulación de calor y evitar que el material se manche.

Paso 3: Laminación controlada a alta temperatura

La unión de múltiples capas de PTFE y cobre requiere un proceso de laminación que se lleva a cabo a temperaturas y presiones muy altas.

Esto se realiza en prensas especializadas con ciclos de calentamiento y enfriamiento controlados con precisión. El objetivo es permitir que los materiales se unan de forma segura mientras se minimiza la tensión interna causada por la expansión térmica, evitando así la deformación.

Paso 4: Acabado final

Una vez completada la fabricación del núcleo, se aplica un acabado superficial para proteger el cobre expuesto y garantizar la soldabilidad.

ENIG (Níquel electrolítico y oro por inmersión) es una opción muy común para las PCB de PTFE. Proporciona una superficie plana, duradera y altamente conductiva, muy adecuada para aplicaciones de alta frecuencia y entornos exigentes.

Comprensión de las compensaciones

Optar por un sustrato de PTFE tiene implicaciones significativas para cualquier proyecto. Comprender estas compensaciones es fundamental para tomar una decisión informada.

Mayor coste y plazos de entrega más largos

El equipo especializado, los procesos controlados y la manipulación experta necesarios para la fabricación de PTFE lo hacen significativamente más caro que trabajar con materiales estándar como el FR-4. La complejidad también se traduce en plazos de fabricación más largos.

La necesidad de fabricantes con experiencia

No todos los fabricantes de PCB tienen el equipo o la experiencia para procesar el PTFE correctamente. El riesgo de errores de fabricación, como deslaminación, mala calidad de los orificios o deformación, es alto con un proveedor sin experiencia. La selección del socio es un factor crítico para el éxito.

El diseño para la capacidad de fabricación es crucial

Los diseñadores no pueden simplemente sustituir el FR-4 por PTFE en un trazado. Deben tener en cuenta las propiedades del material, como su estabilidad dimensional y su suavidad. Colaborar con el fabricante al principio de la fase de diseño es esencial para evitar errores costosos.

Tomar la decisión correcta para su aplicación

La decisión de utilizar PTFE debe estar impulsada por requisitos estrictos de rendimiento. El proceso de fabricación especializado es un medio para un fin: desbloquear las capacidades eléctricas superiores del material.

- Si su enfoque principal es la integridad de la señal en circuitos de RF/microondas: La inversión en tratamiento con plasma y perforación láser no es negociable para lograr la pérdida de señal ultrabaja que promete el PTFE.

- Si su enfoque principal es la fiabilidad en entornos hostiles: La laminación controlada y un acabado superficial de alta calidad como ENIG son críticos para prevenir la deslaminación y garantizar el rendimiento a largo plazo bajo estrés térmico o exposición química.

- Si su enfoque principal es un resultado exitoso del proyecto: Debe colaborar con un fabricante de PTFE experimentado desde el principio para alinear su diseño con sus capacidades y limitaciones de fabricación específicas.

En última instancia, dominar la fabricación de PTFE consiste en transformar un material difícil en un activo electrónico de alto rendimiento.

Tabla de resumen:

| Proceso especializado | Propósito | Desafío clave abordado |

|---|---|---|

| Tratamiento con plasma | Activa la superficie inerte del PTFE para la adhesión del cobre | Previene la deslaminación |

| Perforación láser de precisión | Crea orificios limpios en sustrato blando | Evita manchas y daños |

| Laminación controlada | Une capas a alta temperatura sin deformarse | Gestiona la descompensación de la expansión térmica |

¿Necesita un socio fiable para sus componentes de PTFE de alto rendimiento?

KINTEK se especializa en la fabricación precisa de piezas de PTFE, desde sellos y revestimientos hasta equipos de laboratorio complejos y componentes personalizados. Nuestra experiencia en el manejo de materiales desafiantes como el PTFE garantiza que sus proyectos para los sectores de semiconductores, médicos, de laboratorio e industriales se beneficien de una fiabilidad y un rendimiento superiores.

Ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen, priorizando la precisión y el cuidado que exige su aplicación.

Póngase en contacto con KINTEK hoy mismo para hablar de sus necesidades de componentes de PTFE y experimente la diferencia que marca la fabricación experta.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

La gente también pregunta

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos

- ¿Cuáles son las consideraciones clave al mecanizar teflón? Mecanizado de precisión para polímeros blandos