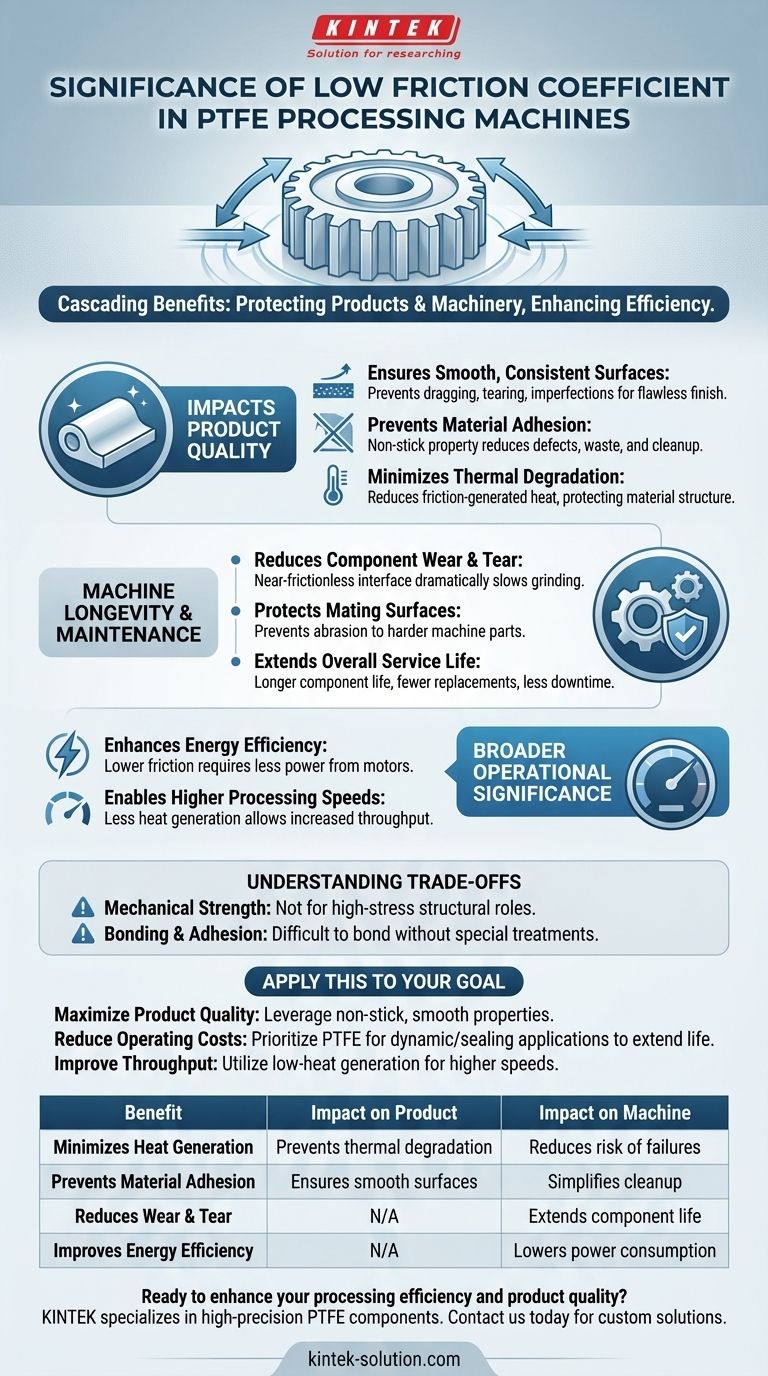

Fundamentalmente, el bajo coeficiente de fricción en las máquinas de procesamiento de PTFE es la propiedad crítica responsable de minimizar el calor destructivo y prevenir la adhesión del material. Esto asegura que los productos finales tengan superficies lisas y de alta calidad mientras protege simultáneamente la maquinaria del desgaste acelerado.

La importancia de la baja fricción del PTFE no es una sola ventaja, sino una propiedad fundamental que crea una cascada de beneficios. Protege simultáneamente la integridad del material que se está procesando y preserva la longevidad y eficiencia de la máquina misma.

Cómo la baja fricción impacta directamente en la calidad del producto

El objetivo principal de cualquier máquina de procesamiento es producir un resultado consistente y de alta calidad. La naturaleza resbaladiza inherente del PTFE es un facilitador clave de este objetivo.

Asegurar superficies lisas y consistentes

Cuando se procesan materiales, la alta fricción puede causar arrastre, desgarros e imperfecciones superficiales. La fricción extremadamente baja del PTFE permite que los materiales se deslicen suavemente contra los componentes de la máquina, lo que resulta en un acabado impecable.

Prevención de la adhesión del material

El PTFE es conocido por sus propiedades antiadherentes. En un entorno de procesamiento, esto significa que es mucho menos probable que el producto se adhiera a guías, rodillos o moldes, lo que previene defectos, reduce el desperdicio y minimiza la limpieza.

Minimización de la degradación térmica

La fricción genera calor. Esta energía térmica puede degradar o incluso dañar los materiales sensibles que se están procesando. Al minimizar la fricción, los componentes basados en PTFE reducen drásticamente la acumulación de calor, protegiendo la estructura y las propiedades deseadas del producto.

El efecto en la longevidad y el mantenimiento de la máquina

Más allá del producto, el bajo coeficiente de fricción tiene un profundo impacto en la salud y el costo operativo de la máquina.

Reducción del desgaste de los componentes

En cualquier sistema dinámico, la fricción es el principal impulsor del desgaste. Las piezas que rozan entre sí se desgastan lentamente, lo que conduce a fallos. Las arandelas, sellos y componentes deslizantes de PTFE crean una interfaz casi sin fricción que ralentiza drásticamente este proceso.

Protección de las superficies de contacto

El beneficio se extiende a las piezas que entran en contacto con el PTFE. Dado que el PTFE es un material relativamente blando y liso, previene la abrasión y el daño a las superficies de contacto más duras y, a menudo, más caras de la máquina.

Extensión de la vida útil general

La consecuencia directa de la reducción del desgaste es una vida operativa más larga para el equipo. Los componentes duran más, los ciclos de reemplazo se extienden y la máquina experimenta menos tiempo de inactividad no programado, lo que reduce el costo total de propiedad.

Comprensión de las compensaciones

Aunque inmensamente beneficioso, las propiedades del PTFE no son universalmente ideales para todas las aplicaciones. La objetividad requiere reconocer sus limitaciones.

Resistencia mecánica

El PTFE no es un material estructural de alta resistencia. En aplicaciones que requieren una capacidad extrema de soporte de carga, puede deformarse o fallar donde un componente metálico no lo haría. Sobresale en superficies de baja fricción, no en roles estructurales de alto estrés.

Unión y adhesión

La misma propiedad antiadherente que es tan valiosa en el procesamiento puede dificultar la unión del PTFE a otros materiales. La fijación de componentes de PTFE a menudo requiere tratamientos superficiales especiales o sujeción mecánica, lo que añade una capa de complejidad al diseño de la máquina.

La importancia operativa más amplia

El impacto de la baja fricción se extiende más allá de la calidad del producto y la vida útil de la máquina hacia la eficiencia operativa general.

Mejora de la eficiencia energética

Superar la fricción requiere energía. Al minimizar las fuerzas de fricción dentro de una máquina, los motores y actuadores consumen menos energía para realizar la misma cantidad de trabajo. Esto conduce a ahorros de energía tangibles, especialmente en operaciones continuas y de gran volumen.

Permitir velocidades de procesamiento más altas

Debido a que se genera menos calor, la maquinaria a menudo se puede operar a velocidades más altas sin arriesgar el daño térmico al producto o a los componentes. Esto aumenta el rendimiento y la productividad general.

Cómo aplicar esto a su objetivo

Su objetivo específico determina qué aspecto de la baja fricción del PTFE es más crítico para su operación.

- Si su enfoque principal es maximizar la calidad del producto: Aproveche las propiedades antiadherentes y de superficie lisa del PTFE para eliminar defectos de procesamiento y asegurar un acabado perfecto.

- Si su enfoque principal es reducir los costos operativos a largo plazo: Priorice el uso de PTFE en todas las aplicaciones dinámicas y de sellado para extender la vida útil de los componentes, minimizar el mantenimiento y reducir el consumo de energía.

- Si su enfoque principal es mejorar el rendimiento: Utilice la baja generación de calor de los componentes de PTFE para aumentar de forma segura las velocidades de la máquina e impulsar la eficiencia general de la producción.

En última instancia, aprovechar la baja fricción del PTFE es una decisión estratégica para mejorar la calidad, extender la vida útil del equipo y optimizar la eficiencia operativa.

Tabla de resumen:

| Beneficio | Impacto en el producto | Impacto en la máquina |

|---|---|---|

| Minimiza la generación de calor | Previene la degradación térmica de los materiales | Reduce el riesgo de fallos relacionados con el calor |

| Previene la adhesión del material | Asegura superficies lisas y sin defectos | Simplifica la limpieza y reduce el tiempo de inactividad |

| Reduce el desgaste | N/A | Extiende la vida útil de los componentes y reduce los costos de mantenimiento |

| Mejora la eficiencia energética | N/A | Reduce el consumo de energía de motores y actuadores |

¿Listo para mejorar su eficiencia de procesamiento y la calidad del producto?

KINTEK se especializa en la fabricación de componentes de PTFE de alta precisión, incluidos sellos, revestimientos y cristalería de laboratorio personalizada, que aprovechan un bajo coeficiente de fricción para proteger sus materiales y maquinaria. Ya sea que trabaje en los sectores de semiconductores, médico, laboratorio o industrial, nuestros servicios de fabricación personalizados, desde prototipos hasta pedidos de gran volumen, pueden ayudarlo a lograr acabados superficiales superiores, extender la vida útil del equipo y reducir los costos operativos.

Contáctenos hoy para discutir cómo nuestras soluciones de PTFE pueden adaptarse a sus objetivos de procesamiento específicos.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos