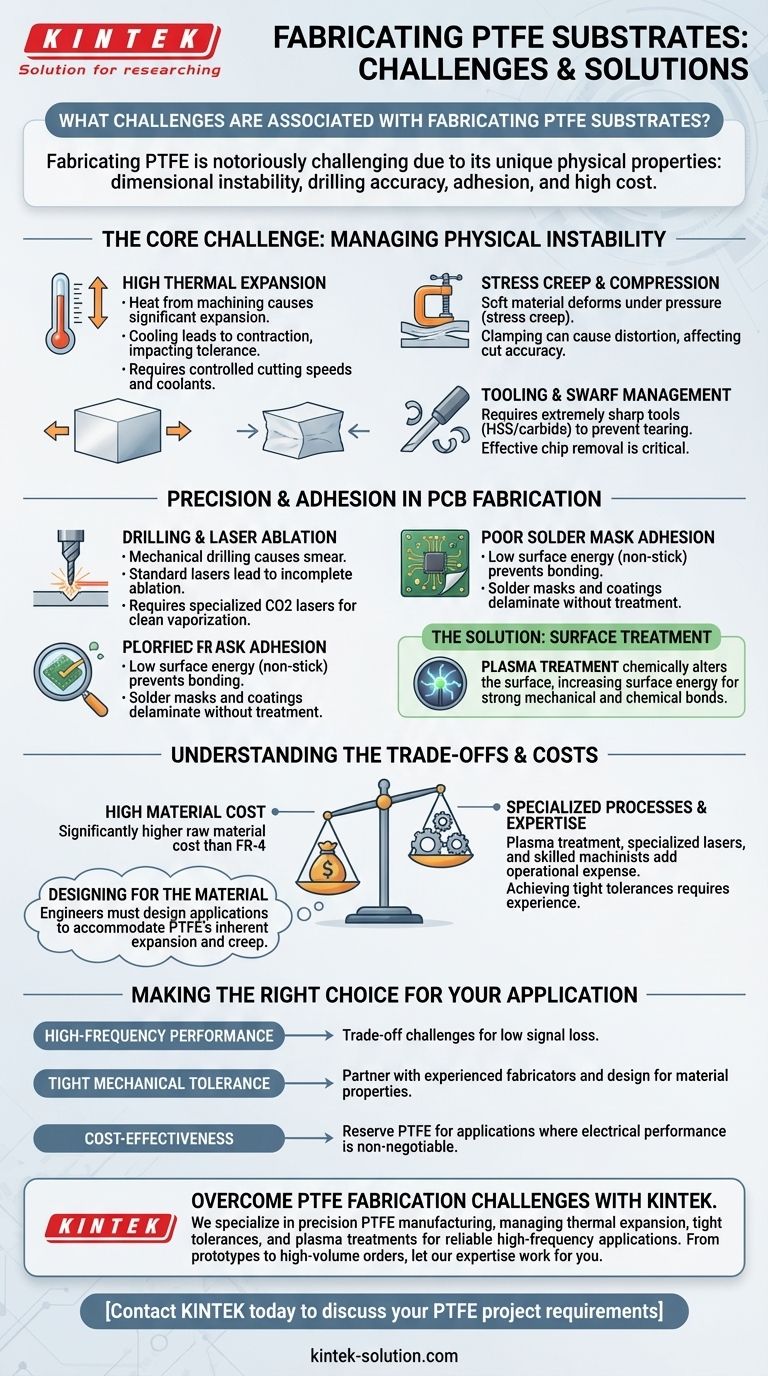

La fabricación de sustratos de PTFE es notoriamente desafiante debido a la combinación única de propiedades físicas del material. Las principales dificultades incluyen la gestión de su inestabilidad dimensional durante el mecanizado, el logro de orificios perforados precisos, el aseguramiento de la adhesión adecuada de capas superficiales como las máscaras de soldadura y la navegación por su alto costo de material.

El desafío central con el PTFE no es que sea difícil de cortar, sino que su suavidad inherente, su alta expansión térmica y su baja energía superficial hacen que lograr precisión y confiabilidad sea excepcionalmente difícil sin herramientas, procesos y experiencia especializados.

El Desafío Central: Gestionar la Inestabilidad Física

Los principales problemas de fabricación se derivan de la naturaleza física del PTFE. Es un material blando que reacciona de manera impredecible al calor y la presión, que son elementos inevitables del mecanizado y el procesamiento.

Alta Expansión Térmica

El PTFE tiene un coeficiente de expansión térmica muy alto. El calor generado por las herramientas de corte hace que el material se expanda significativamente durante el mecanizado.

Cuando el material se enfría, se contrae, lo que a menudo da como resultado dimensiones finales que están fuera de la tolerancia especificada. Esto requiere una gestión cuidadosa de las velocidades de corte y la aplicación de refrigerantes.

Fluencia por Esfuerzo y Compresión

El material es blando y propenso a deformarse bajo presión, una propiedad conocida como fluencia por esfuerzo.

Cuando se sujeta para el mecanizado, se puede comprimir fácilmente. Esto dificulta sujetar el sustrato de forma segura sin distorsionarlo, lo que afecta directamente la precisión de cualquier corte o perforación.

Gestión de Herramientas y Virutas

Aunque la suavidad del PTFE hace que parezca fácil de mecanizar, requiere herramientas de corte extremadamente afiladas y pulidas, preferiblemente de acero de alta velocidad (HSS) o carburo.

Las herramientas desafiladas pueden desgarrar o untar el material en lugar de cortarlo limpiamente. La eliminación efectiva de virutas también es fundamental, ya que los recortes blandos pueden acumularse fácilmente y comprometer el acabado superficial.

Precisión y Adhesión en la Fabricación de PCB

Para la electrónica y las placas de circuito impreso (PCB), el PTFE presenta un conjunto único de desafíos relacionados con la creación de circuitos y el aseguramiento de su durabilidad.

Perforación y Ablación Láser

Lograr orificios limpios y precisos es difícil. La perforación mecánica puede causar untamiento del material, mientras que los láseres estándar pueden provocar una ablación incompleta.

Esto requiere procesos especializados, como el uso de láseres de CO2, que son más adecuados para vaporizar el material limpiamente sin una fusión excesiva en los bordes.

Mala Adhesión de la Máscara de Soldadura

El PTFE es famoso por su baja energía superficial, que es lo que lo hace "antiadherente". Esta misma propiedad es un gran inconveniente en la fabricación de PCB.

Las máscaras de soldadura, los recubrimientos conformales y otras capas esenciales no se adherirán correctamente a una superficie de PTFE sin tratar, lo que provocará deslaminación y fallas en el circuito.

La Solución: Tratamiento de Superficie

Para superar la mala adhesión, la superficie del PTFE debe alterarse químicamente.

Esto se realiza típicamente mediante un proceso de tratamiento con plasma, que graba la superficie a nivel microscópico. Esto aumenta su energía superficial y crea una textura que permite una fuerte unión mecánica y química con la máscara de soldadura.

Comprender las Compensaciones y los Costos

Optar por el PTFE es una decisión que conlleva importantes implicaciones tanto para el costo como para la complejidad. No es un reemplazo directo para materiales estándar como el FR-4.

Alto Costo del Material

El costo de la materia prima del laminado de PTFE es sustancialmente mayor que el de los sustratos de PCB convencionales. Esto establece un costo base alto antes de que comience cualquier fabricación.

Procesos y Experiencia Especializados

La necesidad de tratamiento con plasma, láseres especializados y parámetros de mecanizado cuidadosamente controlados añade un gasto operativo significativo.

Además, el éxito a menudo depende de la habilidad del maquinista. Lograr tolerancias estrictas (por ejemplo, dentro de +/- 0.002 pulgadas) requiere experiencia con el comportamiento único del PTFE, lo cual no está universalmente disponible.

Diseño para el Material

No se puede forzar un diseño destinado a un material rígido sobre el PTFE. Los ingenieros deben diseñar aplicaciones teniendo en cuenta las propiedades inherentes del PTFE, teniendo en cuenta su tendencia a expandirse y fluir.

Tomar la Decisión Correcta para su Aplicación

Elegir usar PTFE requiere una comprensión clara de estos desafíos y su impacto en los objetivos y el presupuesto de su proyecto.

- Si su enfoque principal es el rendimiento de alta frecuencia: Los desafíos de fabricación son una compensación necesaria por las propiedades dieléctricas inigualables del PTFE y la baja pérdida de señal.

- Si su enfoque principal es la tolerancia mecánica estricta: Debe asociarse con un fabricante con experiencia en PTFE y diseñar componentes para adaptarse a la expansión térmica y la fluencia por esfuerzo del material.

- Si su enfoque principal es la rentabilidad: El costo combinado del material y el procesamiento significa que el PTFE debe reservarse para aplicaciones donde su rendimiento eléctrico es absolutamente innegociable.

En última instancia, la fabricación exitosa de PTFE se trata de trabajar con sus propiedades, no en contra de ellas.

Tabla de Resumen:

| Desafío | Problema Clave | Impacto en la Fabricación |

|---|---|---|

| Inestabilidad Física | Alta expansión térmica y fluencia por esfuerzo | Imprecisión dimensional, dificultad para mantener tolerancias |

| Mecanizado de Precisión | Material blando, requiere herramientas afiladas | Riesgo de desgarro/untamiento, necesita herramientas especializadas |

| Adhesión | Baja energía superficial (antiadherente) | Mala adhesión de la máscara de soldadura/recubrimiento, requiere tratamiento con plasma |

| Costo y Experiencia | Alto costo del material y procesos especializados | Aumento del gasto del proyecto, necesidad de fabricantes experimentados |

Supere los Desafíos de Fabricación de PTFE con KINTEK

La fabricación de componentes de PTFE no tiene por qué ser una lucha. En KINTEK, nos especializamos en la fabricación de PTFE de precisión para los sectores de semiconductores, médico, laboratorio e industrial. Nuestra experiencia en la gestión de la expansión térmica, el logro de tolerancias estrictas y la aplicación de tratamientos superficiales como el grabado con plasma garantiza que sus aplicaciones de alta frecuencia o especializadas funcionen de manera confiable.

Ofrecemos fabricación personalizada desde prototipos hasta pedidos de alto volumen, trabajando con usted para diseñar componentes que aprovechen eficazmente las propiedades del PTFE.

Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto de PTFE y deje que nuestra experiencia trabaje para usted.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

La gente también pregunta

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido