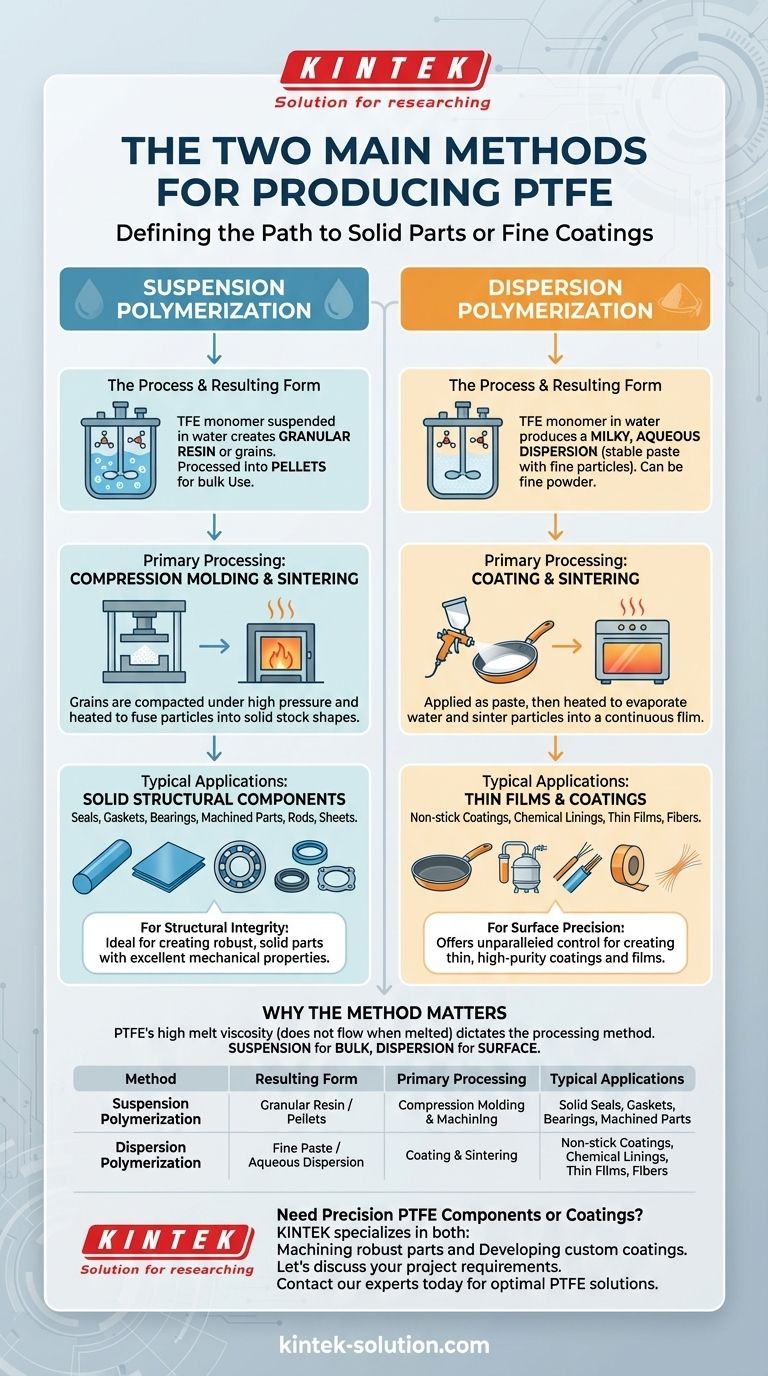

La producción de Politetrafluoroetileno (PTFE) se define por dos métodos distintos y principales: la polimerización en suspensión y la polimerización en dispersión. La diferencia fundamental entre ellos radica en la forma física de la materia prima resultante. La polimerización en suspensión crea PTFE granular destinado a componentes moldeados sólidos, mientras que la polimerización en dispersión produce una pasta fina utilizada para recubrimientos y películas delgadas.

La elección entre los métodos de producción de PTFE no es un detalle operativo; es el factor más importante que determina la forma final del material y sus aplicaciones viables. Un camino conduce a piezas sólidas y estructurales, mientras que el otro conduce a superficies delgadas y funcionales.

Los dos caminos de la polimerización

El proceso inicial de polimerización prepara el escenario para todo el procesamiento posterior. Debido a que el PTFE no se funde ni fluye como los plásticos convencionales, su forma inicial —ya sea un grano o una pasta— es fundamental.

Polimerización en Suspensión: Creación de Formas Sólidas

En la polimerización en suspensión, el monómero de Tetrafluoroetileno (TFE) se polimeriza mientras está suspendido en agua.

Este proceso da como resultado partículas sólidas de PTFE conocidas como resina granular o granos. Estos granos se procesan luego en formas más utilizables, como polvos de flujo libre o gránulos sólidos.

El propósito principal de este método es crear material a granel ideal para el moldeo por compresión, donde se presiona y calienta para formar formas básicas sólidas como varillas, láminas y bloques.

Polimerización en Dispersión: Creación de Películas y Recubrimientos Finos

La polimerización en dispersión también ocurre en agua, pero da como resultado un producto diferente.

Este método produce una dispersión acuosa lechosa, esencialmente una pasta estable que contiene partículas extremadamente finas de PTFE. Esta pasta se puede usar directamente o procesarse posteriormente en un polvo fino que no fluye libremente.

El tamaño de partícula fina hace que esta forma sea ideal para crear películas delgadas y recubrimientos, como la capa antiadherente en utensilios de cocina, o para producir fibras finas.

Por qué el método dicta la aplicación

Comprender cómo se procesa el PTFE crudo hasta obtener un producto final aclara por qué los dos métodos de polimerización no son intercambiables. Resuelven dos desafíos de fabricación completamente diferentes.

El desafío único del procesamiento de PTFE

El PTFE tiene una viscosidad de fusión excepcionalmente alta, lo que significa que no fluye cuando se derrite.

Esta propiedad impide el uso de técnicas comunes de procesamiento de termoplásticos de gran volumen, como el moldeo por inyección. En su lugar, los fabricantes deben confiar en métodos que puedan consolidar las partículas de PTFE sin requerir que fluyan.

De granos de suspensión a piezas mecanizadas

Los gránulos y granos de la polimerización en suspensión son perfectamente adecuados para el moldeo por compresión y la sinterización. En este proceso, el material se compacta bajo alta presión y luego se calienta para fusionar las partículas en un bloque sólido.

Estas formas básicas sólidas se mecanizan luego utilizando técnicas tradicionales como el fresado y torneado CNC para crear componentes duraderos y precisos, como sellos, juntas y cojinetes.

De pasta de dispersión a recubrimientos superficiales

La pasta fina de la polimerización en dispersión está diseñada para aplicarse a un sustrato, a menudo mediante pulverización o recubrimiento con rodillo.

Después de la aplicación, la pieza se calienta. Esto evapora el agua y sinteriza las partículas de PTFE, formando una película continua, no porosa y duradera. Este es el proceso central para crear revestimientos resistentes a productos químicos y superficies antiadherentes.

Comprender las compensaciones

Cada método de polimerización está optimizado para un conjunto diferente de resultados, lo que presenta una clara compensación entre la forma a granel y la aplicación fina.

Suspensión: Para integridad estructural

La principal ventaja de la polimerización en suspensión es su capacidad para producir grandes cantidades de resina adecuada para crear piezas sólidas y robustas con excelentes propiedades mecánicas.

La limitación es que esta forma granular no se puede utilizar para crear las películas y recubrimientos uniformes y ultrafinos que son posibles con el PTFE de grado de dispersión.

Dispersión: Para precisión superficial

La polimerización en dispersión ofrece un control incomparable para crear recubrimientos y películas delgadas y de alta pureza. Es esencial para aplicaciones a nivel de superficie.

Su limitación es que no está diseñada para producir componentes estructurales gruesos. La forma del material está diseñada específicamente para la cobertura de la superficie, no para la masa a granel.

Tomar la decisión correcta para su objetivo

El PTFE que encuentra en una aplicación fue determinado por su camino desde el momento de la polimerización. Comprender este origen le ayuda a especificar el material correcto para su proyecto.

- Si su enfoque principal es crear componentes sólidos y estructurales: Trabajará con PTFE derivado de la polimerización en suspensión, generalmente suministrado como bloques, varillas o láminas moldeadas listas para mecanizar.

- Si su enfoque principal es aplicar un recubrimiento antiadherente o resistente a productos químicos: Necesita PTFE producido mediante polimerización en dispersión, que se suministrará como pasta líquida o polvo fino.

- Si su enfoque principal es producir cintas, membranas o fibras delgadas: También comenzará con material de polimerización en dispersión, ya que su estructura de partículas finas es necesaria para estas formas delicadas.

En última instancia, saber si necesita construir un objeto sólido o recubrir una superficie le dirá todo lo que necesita saber sobre el origen de fabricación del material.

Tabla de resumen:

| Método | Forma de PTFE resultante | Procesamiento principal | Aplicaciones típicas |

|---|---|---|---|

| Polimerización en Suspensión | Resina Granular / Gránulos | Moldeo por Compresión y Mecanizado | Sellos Sólidos, Juntas, Cojinetes, Piezas Mecanizadas |

| Polimerización en Dispersión | Pasta Fina / Dispersión Acuosa | Recubrimiento y Sinterización | Recubrimientos Antiadherentes, Revestimientos Químicos, Películas Delgadas, Fibras |

¿Necesita componentes o recubrimientos de PTFE de precisión?

Comprender el método de producción es el primer paso. El siguiente es asociarse con un fabricante que domine el procesamiento.

KINTEK se especializa en ambos:

- Mecanizado de piezas robustas a partir de bloques y varillas de PTFE polimerizado en suspensión.

- Desarrollo de recubrimientos personalizados utilizando pastas de PTFE polimerizado en dispersión.

Damos servicio a los sectores de semiconductores, médico, laboratorio e industrial con fabricación personalizada, desde prototipos hasta pedidos de gran volumen, garantizando precisión y rendimiento.

Hablemos de los requisitos de su proyecto. Contacte a nuestros expertos hoy mismo para encontrar la solución de PTFE óptima para su aplicación.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido

- ¿Cuáles son las principales ventajas de utilizar piezas de PTFE en aplicaciones industriales? Desbloquee una resistencia química y una fiabilidad inigualables

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente

- ¿Cuáles son las consideraciones clave al mecanizar teflón? Mecanizado de precisión para polímeros blandos