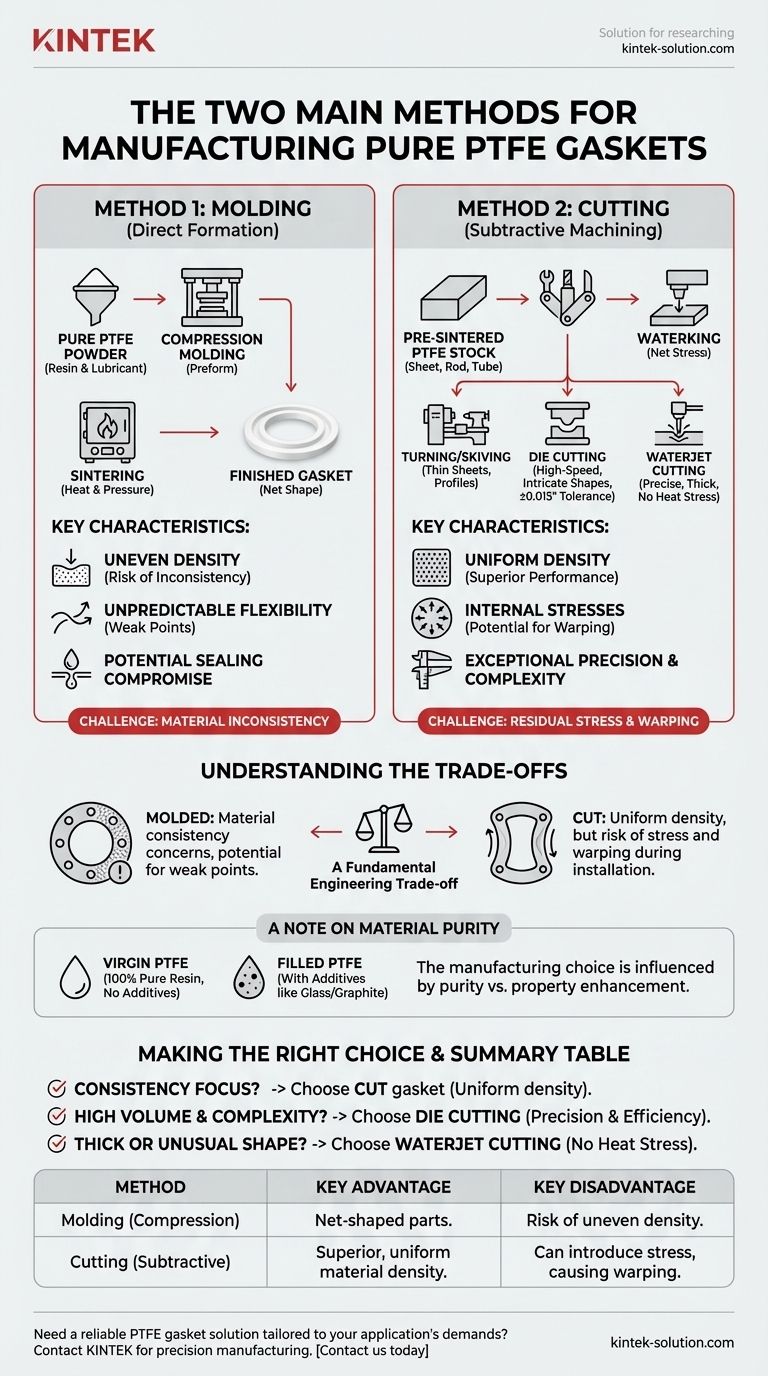

Los dos métodos principales para fabricar juntas de Politetrafluoroetileno (PTFE) puro son el moldeo directo y el corte sustractivo. El moldeo implica formar la junta directamente a partir de polvo de resina de PTFE virgen, mientras que el corte implica mecanizar la junta a partir de una forma de material prefabricada, como una lámina o varilla. Cada método conlleva implicaciones distintas para la densidad, flexibilidad y precisión dimensional del producto final.

La elección entre una junta de PTFE moldeada y una cortada es una decisión crítica de ingeniería. Representa una compensación fundamental entre el potencial de densidad de material inconsistente en las piezas moldeadas y el riesgo de tensión residual y deformación en las piezas cortadas de material de stock.

Las Dos Filosofías Centrales de Fabricación

Comprender cómo se fabrican las juntas de PTFE puro comienza reconociendo dos enfoques distintos: comenzar con polvo virgen frente a comenzar con un bloque sólido de material.

Método 1: Moldeo (Formación Directa)

El moldeo, específicamente el moldeo por compresión, construye la junta desde cero. El proceso implica tomar polvo de PTFE puro (a menudo denominado material suspendido), a menudo mezclado con un lubricante, y prensarlo en un molde o "preforma".

Luego, esta forma preformada se calienta bajo presión en un proceso llamado sinterización. Esto fusiona las partículas de PTFE en una junta sólida y terminada, creando la pieza final en su forma neta.

Método 2: Corte (Mecanizado Sustractivo)

El segundo enfoque es cortar o mecanizar juntas a partir de una pieza grande de material de PTFE pre-sinterizado, como una lámina, varilla o tubo. Este es un proceso sustractivo donde se elimina material para lograr la forma final.

Se utilizan varias técnicas de corte, cada una adecuada para diferentes requisitos:

- Torneado/Raspado (Skiving): Un proceso donde se "afeita" o corta una capa delgada de material de una varilla o cilindro de PTFE giratorio para crear láminas delgadas o perfiles de junta circulares específicos.

- Troquelado (Die Cutting): Un método de alta velocidad donde se utiliza un troquel afilado y de forma personalizada para perforar juntas a partir de una lámina de PTFE. Es muy eficiente para producir formas exactas y complejas en grandes volúmenes.

- Corte por Chorro de Agua (Waterjet Cutting): Esta técnica utiliza un chorro de agua a alta presión para cortar el material de PTFE. Es excepcionalmente preciso e ideal para cortar juntas muy gruesas (hasta 6 pulgadas) sin introducir tensión por calor.

Comprender las Compensaciones

Ningún método de fabricación es perfecto; cada uno tiene ventajas y desventajas inherentes que afectan el rendimiento final de la junta en una aplicación.

El Desafío con las Juntas Moldeadas

La principal preocupación con las juntas moldeadas es la consistencia del material. El proceso de moldeo puede resultar en una densidad desigual a lo largo de la pieza.

Esta inconsistencia puede provocar una flexibilidad deficiente o impredecible y crear puntos débiles, lo que podría comprometer la capacidad de sellado de la junta bajo presión.

El Desafío con las Juntas Cortadas

Las juntas cortadas de material de stock, especialmente mediante torneado o raspado, generalmente tienen una densidad más uniforme, lo cual es una ventaja de rendimiento significativa.

Sin embargo, el proceso de mecanizado puede introducir tensiones internas en el material. Esto puede hacer que la junta terminada se deforme o curve, lo que puede complicar la instalación y evitar un sellado adecuado y uniforme en la superficie de la brida.

Precisión y Complejidad

Los métodos de corte modernos ofrecen una precisión excepcional. El troquelado puede lograr tolerancias estrictas de ±0.015 pulgadas y es excelente para diseños intrincados.

El corte por chorro de agua proporciona una precisión y repetibilidad similares, con el beneficio adicional de manejar materiales muy gruesos sin distorsión por calor, que es un problema común con otros métodos de corte.

Una Nota sobre la Pureza del Material

La pregunta del usuario especifica juntas de PTFE "puro", lo que corresponde a lo que se conoce como PTFE Virgen. Este grado se fabrica a partir de resina de PTFE 100% pura sin aditivos.

Es importante distinguir esto del PTFE Relleno, que incluye aditivos como vidrio o grafito para mejorar propiedades como la resistencia al desgaste o reducir la deformación bajo carga. La elección de fabricación a veces puede verse influenciada por si el material es virgen o relleno.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la junta correcta requiere hacer coincidir las fortalezas del método de fabricación con su objetivo de ingeniería específico.

- Si su enfoque principal es la consistencia del material y el sellado predecible: Elija una junta que haya sido cortada de una lámina o varilla de alta calidad y libre de tensiones para asegurar una densidad uniforme.

- Si su enfoque principal es un gran volumen de piezas complejas e idénticas: El troquelado ofrece un excelente equilibrio entre precisión y rentabilidad a escala.

- Si su enfoque principal es una junta muy gruesa o una forma inusual: El corte por chorro de agua proporciona la precisión más confiable y evita introducir tensión relacionada con el calor en el material.

En última instancia, comprender el origen de su junta es clave para garantizar su fiabilidad en su sistema.

Tabla Resumen:

| Método | Descripción del Proceso | Ventaja Clave | Desventaja Clave |

|---|---|---|---|

| Moldeo (Por Compresión) | Forma la junta directamente a partir de polvo de PTFE mediante sinterización. | Crea piezas en forma neta. | Riesgo de densidad desigual y puntos débiles. |

| Corte (Sustractivo) | Mecaniza la junta a partir de lámina/varilla de PTFE prefabricada. | Densidad de material uniforme y superior. | Puede introducir tensión, causando deformación. |

¿Necesita una solución de junta de PTFE confiable adaptada a las demandas de su aplicación?

En KINTEK, nos especializamos en la fabricación de precisión de componentes de PTFE, incluidos sellos, revestimientos y juntas personalizadas para los sectores de semiconductores, médico, laboratorio e industrial. Ya sea que su prioridad sea la consistencia del material de una junta cortada o la flexibilidad de diseño de una pieza moldeada, nuestros expertos lo guiarán hacia la solución óptima. Ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen, asegurando rendimiento y fiabilidad.

¡Contáctenos hoy para discutir su proyecto y recibir una cotización!

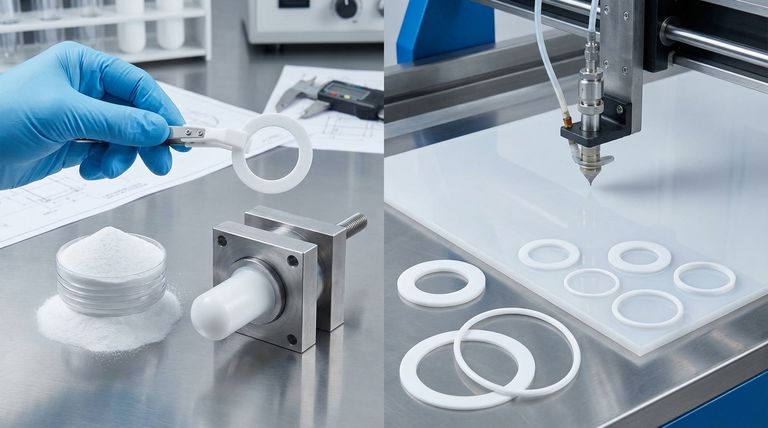

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Portafiltros con Sello de PTFE Personalizables para Aplicaciones Versátiles

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

La gente también pregunta

- ¿Cuáles son las principales ventajas de utilizar piezas de PTFE en aplicaciones industriales? Desbloquee una resistencia química y una fiabilidad inigualables

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Cuáles son las consideraciones clave al mecanizar teflón? Mecanizado de precisión para polímeros blandos

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes