En esencia, las principales limitaciones de una junta de silicona provienen de su escasa resistencia física y sus vulnerabilidades químicas específicas. Si bien sobresale en la resistencia a la temperatura y la flexibilidad, no es una opción adecuada para aplicaciones que involucran alta presión, vacío, abrasión o exposición a aceites y combustibles a base de hidrocarburos.

La decisión de usar una junta de silicona es un compromiso. Se obtiene un rendimiento excepcional en un amplio rango de temperaturas y una excelente flexibilidad, pero se sacrifica la dureza mecánica y la amplia resistencia química que se encuentran en otros elastómeros como el nitrilo o el Viton.

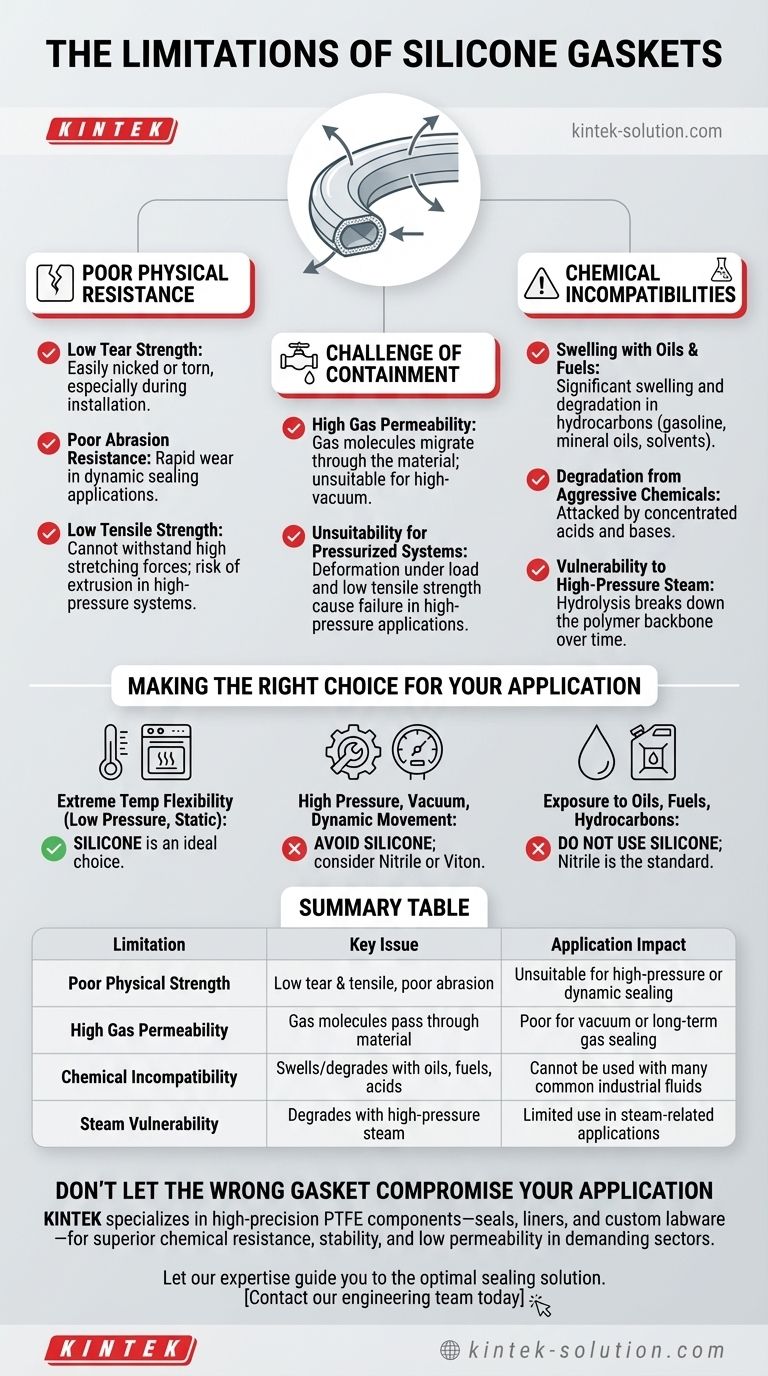

Deconstruyendo la "Escasa Resistencia Física"

La debilidad más citada de la silicona es su falta de dureza física. Esto no es un problema único, sino una combinación de varias propiedades relacionadas que la hacen inadecuada para funciones mecánicamente exigentes.

Baja Resistencia al Desgarro

Las juntas de silicona son relativamente fáciles de mellarse o desgarrarse. Esto puede ser un problema significativo durante la instalación, donde un borde afilado en una carcasa o una herramienta mal colocada puede comprometer el sello antes de que entre en servicio.

Poca Resistencia a la Abrasión

Este material no está diseñado para aplicaciones de sellado dinámico donde las piezas rozan o se deslizan contra la junta. La fricción desgastaría rápidamente el material, lo que provocaría el fallo del sello. Se utiliza mejor en aplicaciones de sellado facial estático donde se comprime y se deja sin mover.

Baja Resistencia a la Tracción

En comparación con otros cauchos, la silicona no puede soportar altas fuerzas de estiramiento. En un sistema de alta presión, una junta hecha de un material de baja resistencia a la tracción puede extruirse hacia el espacio libre entre las piezas de acoplamiento, provocando una fuga.

El Desafío de la Contención

Más allá de la dureza física, la estructura molecular de la silicona presenta limitaciones para contener ciertas sustancias, particularmente gases y fluidos presurizados.

Alta Permeabilidad a los Gases

La silicona es naturalmente más permeable a los gases que muchos otros elastómeros. Esto significa que las moléculas de gas pueden migrar lentamente a través del material mismo. Esta característica la convierte en una mala opción para aplicaciones de alto vacío o para sellar gases críticos durante largos períodos.

Inadecuación para Sistemas Presurizados

La combinación de baja resistencia a la tracción y una tendencia a deformarse bajo carga (deformación permanente por compresión) hace que la silicona estándar sea un riesgo en sistemas hidráulicos o neumáticos de alta presión. La presión puede forzar la junta fuera de su lugar, lo que provoca un fallo catastrófico.

Comprender las Incompatibilidades Químicas

Si bien la silicona ofrece una buena resistencia al agua, al ozono y a la luz UV, tiene varias debilidades químicas bien conocidas que son fundamentales de entender.

Hinchazón con Aceites y Combustibles

La silicona es muy susceptible a la hinchazón y degradación cuando se expone a muchos fluidos a base de hidrocarburos. Esto incluye gasolina, aceites minerales y muchos disolventes industriales comunes. El material absorberá el fluido, se hinchará significativamente y perderá su integridad estructural.

Degradación por Químicos Agresivos

Los ácidos y bases concentrados pueden atacar y descomponer el polímero de silicona. Si bien puede resistir soluciones suaves, no es una buena opción para aplicaciones de procesamiento químico agresivo.

Vulnerabilidad al Vapor a Alta Presión

Aunque la silicona tiene una excelente resistencia a altas temperaturas en calor seco, puede degradarse con el vapor sobrecalentado o a alta presión con el tiempo. Este proceso, conocido como hidrólisis, descompone la cadena principal del polímero del material.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el material de junta correcto requiere hacer coincidir las propiedades del material con las demandas de la aplicación.

- Si su enfoque principal es la flexibilidad a temperaturas extremas (calor o frío) en un entorno estático y de baja presión: La silicona es una opción excelente y a menudo ideal, como para puertas de hornos o recintos eléctricos exteriores.

- Si su aplicación involucra alta presión, vacío o movimiento dinámico: Evite la silicona y considere un material más resistente como el nitrilo (Buna-N) para uso general o Viton (FKM) para temperaturas más altas y resistencia química.

- Si la junta estará expuesta a aceites, combustibles o disolventes de hidrocarburos: No utilice silicona. El nitrilo es la opción estándar y rentable para estas aplicaciones.

En última instancia, comprender las limitaciones de un material es la clave para un diseño de ingeniería exitoso.

Tabla Resumen:

| Limitación | Problema Clave | Impacto en la Aplicación |

|---|---|---|

| Escasa Resistencia Física | Baja resistencia al desgarro y a la tracción, poca resistencia a la abrasión | Inadecuado para aplicaciones de sellado dinámico o de alta presión |

| Alta Permeabilidad a los Gases | Las moléculas de gas atraviesan el material | Bajo rendimiento en vacío o sellado de gases a largo plazo |

| Incompatibilidad Química | Se hincha/degrada con aceites, combustibles, disolventes, ácidos, bases | No se puede utilizar con muchos fluidos industriales comunes |

| Vulnerabilidad al Vapor | Se degrada con vapor a alta presión con el tiempo | Uso limitado en aplicaciones relacionadas con el vapor |

No Permita que el Material de Junta Incorrecto Comprometa su Aplicación

Seleccionar el componente de sellado correcto es fundamental para el rendimiento, la seguridad y la longevidad. Si bien la silicona tiene su lugar, muchas aplicaciones exigentes en los sectores semiconductor, médico, de laboratorio e industrial requieren materiales superiores como el PTFE para una resistencia química, estabilidad y baja permeabilidad excepcionales.

KINTEK se especializa en la fabricación de componentes de PTFE de alta precisión, incluidos sellos, revestimientos y material de laboratorio personalizado, que superan las limitaciones de la silicona. Ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen, asegurando un ajuste perfecto para sus requisitos únicos.

Permita que nuestra experiencia lo guíe hacia la solución de sellado óptima. Contacte a nuestro equipo de ingeniería hoy mismo para una consulta.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Portafiltros con Sello de PTFE Personalizables para Aplicaciones Versátiles

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Componentes personalizados de diafragma de PTFE y nitrilo para aplicaciones exigentes

La gente también pregunta

- ¿Cuáles son las consideraciones clave al mecanizar teflón? Mecanizado de precisión para polímeros blandos

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Cuáles son las principales ventajas de utilizar piezas de PTFE en aplicaciones industriales? Desbloquee una resistencia química y una fiabilidad inigualables

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido