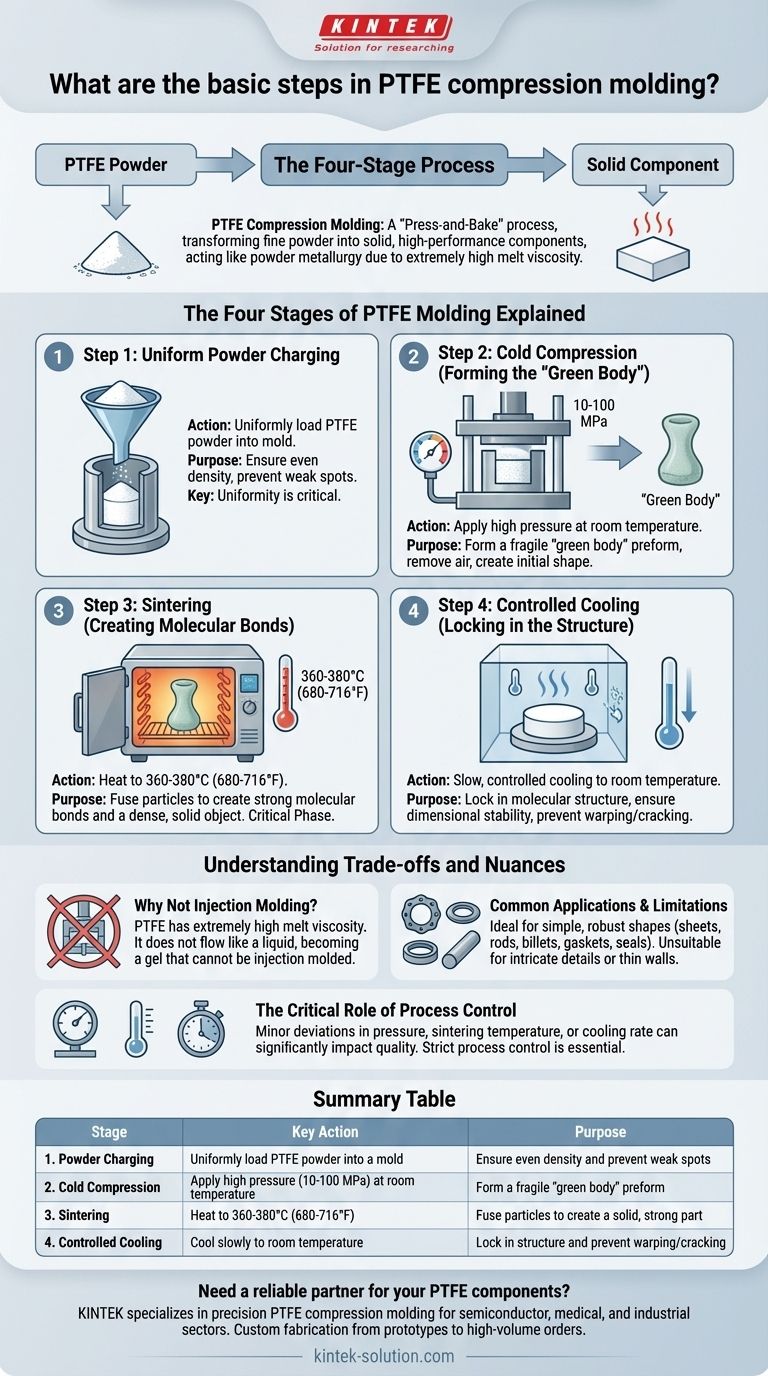

En esencia, el moldeo por compresión de PTFE es un proceso de cuatro etapas que transforma un polvo fino en un componente sólido de alto rendimiento. Implica llenar uniformemente un molde con resina de PTFE, comprimirlo a alta presión a temperatura ambiente, calentarlo en un proceso llamado sinterización para fusionar las partículas y, finalmente, enfriarlo bajo condiciones controladas para lograr su forma final.

A diferencia de los plásticos comunes que se funden e inyectan, el PTFE tiene una viscosidad de fusión extremadamente alta, lo que hace imposible procesarlo de forma convencional. Por lo tanto, el moldeo por compresión actúa más como la metalurgia de polvos, un método de "prensar y hornear" que fusiona las partículas sin que nunca alcancen un verdadero estado líquido.

Las cuatro etapas del moldeo de PTFE explicadas

Cada paso en el proceso de moldeo por compresión es crítico para desarrollar las propiedades únicas de la pieza final de PTFE, desde su resistencia química hasta su resistencia mecánica.

Paso 1: Carga uniforme del polvo

El proceso comienza cargando cuidadosamente una cantidad específica de polvo de PTFE en la cavidad de un molde.

La clave de esta etapa es la uniformidad. Cualquier distribución desigual del polvo puede provocar variaciones en la densidad, creando puntos débiles y comprometiendo la integridad estructural del componente terminado.

Paso 2: Compresión en frío (Formación del "cuerpo verde")

A continuación, el polvo se comprime a temperatura ambiente utilizando presiones que oscilan entre 10 y 100 MPa.

Esta alta presión fuerza a las partículas de polvo individuales a un contacto cercano, eliminando el aire y creando una forma preliminar frágil. Esta forma presinterizada a menudo se denomina "cuerpo verde" o preforma. Tiene la forma correcta pero carece de una resistencia mecánica significativa.

Paso 3: Sinterización (Creación de enlaces moleculares)

El cuerpo verde se retira cuidadosamente del molde y se coloca en un horno para la sinterización, la fase más crítica del proceso.

El componente se calienta a una temperatura precisa entre 360-380°C (680-716°F). A esta temperatura, las partículas de PTFE se fusionan, creando fuertes enlaces moleculares y transformando la preforma frágil en un objeto denso y sólido. Aquí es donde se establecen las propiedades mecánicas finales del material.

Paso 4: Enfriamiento controlado (Fijación de la estructura)

Después de la sinterización, el componente debe enfriarse a temperatura ambiente de manera altamente controlada.

El enfriamiento lento es esencial. Un enfriamiento rápido puede introducir tensiones internas, lo que lleva a la deformación o incluso al agrietamiento. Esta etapa final solidifica la estructura molecular de la pieza y asegura su estabilidad dimensional y rendimiento.

Comprensión de las compensaciones y los matices

Aunque sencillo, el éxito del moldeo por compresión de PTFE depende de la comprensión de sus requisitos y limitaciones únicos.

¿Por qué no utilizar el moldeo por inyección tradicional?

La razón principal de este proceso especializado es la viscosidad de fusión extremadamente alta del PTFE. Incluso cuando se calienta por encima de su punto de fusión, no fluye como un líquido. En cambio, se convierte en una sustancia viscosa, similar a un gel, que no puede ser forzada a un molde con la velocidad y precisión del moldeo por inyección.

Aplicaciones y limitaciones comunes

El moldeo por compresión es ideal para producir formas simples y robustas con paredes gruesas.

Este método sobresale en la creación de materiales en bruto como láminas, varillas y tochos, que a menudo se mecanizan para obtener piezas más complejas. También es perfecto para fabricar componentes como juntas, sellos y cojinetes. Sin embargo, generalmente no es adecuado para crear piezas con detalles intrincados o paredes delgadas.

El papel crítico del control de procesos

La calidad de una pieza de PTFE moldeada es altamente sensible a las variables del proceso. Pequeñas desviaciones en la presión, la temperatura de sinterización o la velocidad de enfriamiento pueden afectar significativamente la densidad, la porosidad y la resistencia mecánica de la pieza final. Esto hace que un control estricto del proceso sea absolutamente esencial para producir componentes confiables.

Tomar la decisión correcta para su objetivo

Comprender este proceso le permite especificar piezas y materiales de manera más efectiva.

- Si su enfoque principal es la fiabilidad del componente: Insista en ciclos de sinterización y enfriamiento controlados, ya que estos pasos son los más críticos para garantizar propiedades de material consistentes y prevenir fallas prematuras.

- Si su enfoque principal es producir formas de material en bruto simples: Reconozca que el moldeo por compresión es el método más directo y rentable para crear tochos, varillas y láminas de PTFE de alta calidad para su posterior mecanizado.

- Si su enfoque principal es diseñar piezas complejas: Comprenda que su pieza probablemente se mecanizará a partir de una forma de material en bruto moldeada por compresión en lugar de moldearse directamente, lo que influirá en consideraciones de diseño como el tamaño de las características y las tolerancias.

Dominar estos cuatro pasos fundamentales es la clave para especificar, fabricar o solucionar problemas con éxito de cualquier componente de PTFE moldeado por compresión.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Carga de polvo | Cargar uniformemente polvo de PTFE en un molde | Garantizar una densidad uniforme y prevenir puntos débiles |

| 2. Compresión en frío | Aplicar alta presión (10-100 MPa) a temperatura ambiente | Formar un "cuerpo verde" preforma frágil |

| 3. Sinterización | Calentar a 360-380°C (680-716°F) | Fusionar partículas para crear una pieza sólida y fuerte |

| 4. Enfriamiento controlado | Enfriar lentamente a temperatura ambiente | Fijar la estructura y prevenir deformaciones/grietas |

¿Necesita un socio confiable para sus componentes de PTFE?

KINTEK se especializa en el moldeo por compresión de PTFE de precisión, fabricando sellos, revestimientos y material de laboratorio de alto rendimiento para los sectores de semiconductores, médico e industrial. Nuestro estricto control de procesos garantiza que sus piezas tengan la densidad, resistencia y resistencia química consistentes que usted requiere.

Ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen. ¡Contacte a nuestros expertos hoy para discutir su proyecto y obtener una cotización!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos

- ¿Cuáles son las consideraciones clave al mecanizar teflón? Mecanizado de precisión para polímeros blandos

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos