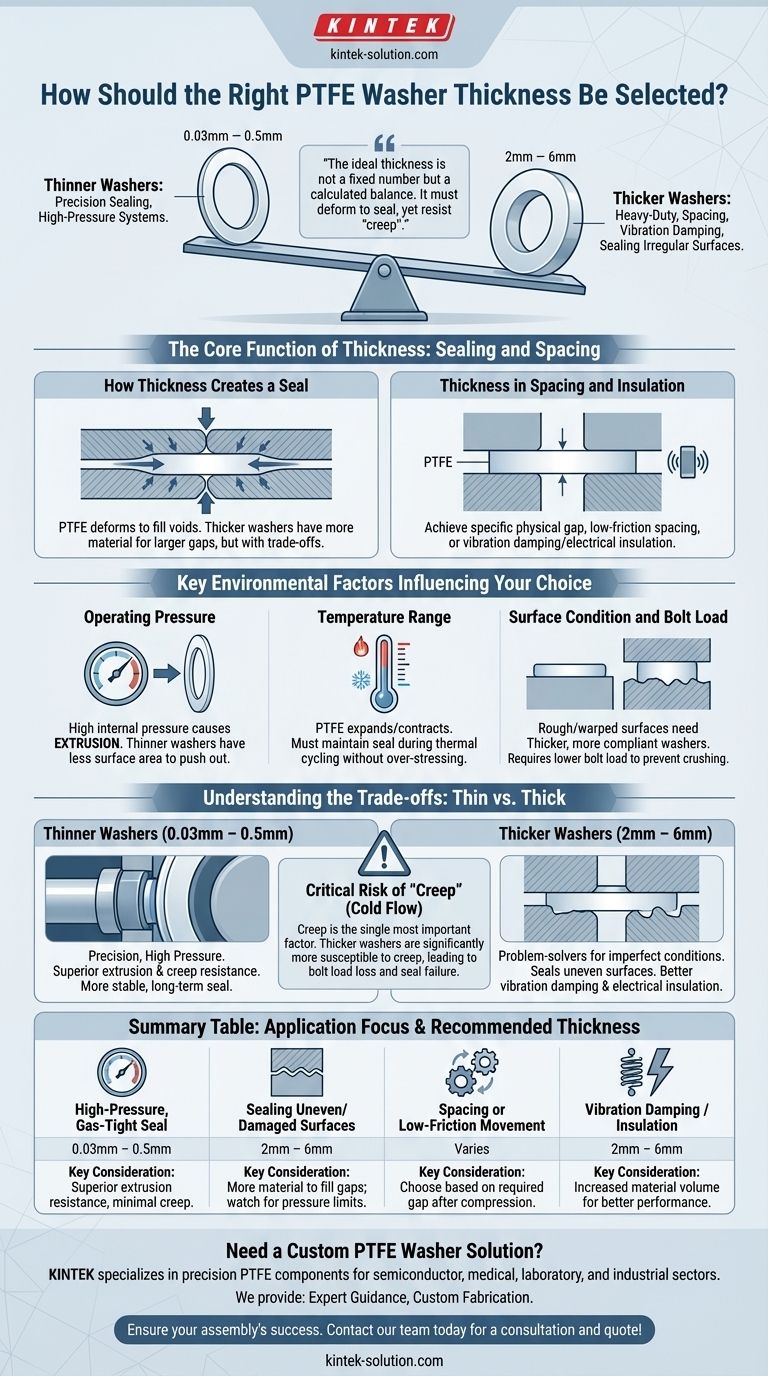

Seleccionar el grosor correcto de la arandela de PTFE es una decisión de ingeniería crítica que impacta directamente en el rendimiento y la fiabilidad de un ensamblaje. Generalmente, las arandelas más delgadas (0,03 mm – 0,5 mm) se utilizan para sellado de precisión en sistemas de alta presión, mientras que las arandelas más gruesas (2 mm – 6 mm) se reservan para aplicaciones de servicio pesado como espaciado, amortiguación de vibraciones o sellado de superficies irregulares.

El grosor ideal de la arandela de PTFE no es un número fijo, sino un equilibrio calculado. Debe ser lo suficientemente gruesa para deformarse y crear un sello fiable bajo una carga específica, pero lo suficientemente delgada para resistir la "fluencia" (creep), la tendencia del material a salirse de la junta con el tiempo.

La Función Principal del Grosor: Sellado y Espaciado

Para elegir el grosor correcto, primero debe definir el trabajo principal de la arandela. ¿Está destinada a crear un sello hermético, mantener un espacio preciso o absorber vibraciones? La respuesta dicta el grosor óptimo.

Cómo el Grosor Crea un Sello

El PTFE es un material relativamente blando. Cuando se comprime entre dos superficies (como bridas de tubería), el grosor de la arandela proporciona el volumen de material necesario para deformarse y fluir hacia las imperfecciones microscópicas. Esta acción crea una barrera íntima y hermética.

Una arandela más gruesa tiene más material para rellenar huecos o irregularidades superficiales más grandes. Sin embargo, esto conlleva importantes compensaciones.

Grosor en Espaciado y Aislamiento

En aplicaciones que no son de sellado, la arandela puede actuar como un espaciador de baja fricción, un amortiguador de vibraciones o un aislante eléctrico.

En estos casos, el grosor se elige principalmente para lograr un espacio físico específico o un nivel de aislamiento deseado, mientras se sigue considerando la carga compresiva que soportará.

Factores Ambientales Clave que Influyen en su Elección

El entorno operativo impone demandas únicas a la arandela, y el grosor es una variable clave para resistir esas demandas.

Presión de Funcionamiento

La alta presión interna es la fuerza principal que intenta expulsar el material de la arandela de la junta. Este fenómeno se conoce como extrusión.

Una arandela más delgada presenta una superficie menor a esta presión interna, lo que la hace inherentemente más resistente a ser desplazada. Por eso, las aplicaciones de alta presión a menudo favorecen sellos más delgados y robustos.

Rango de Temperatura

El PTFE se expande y contrae con los cambios de temperatura. Una arandela debe ser lo suficientemente gruesa para mantener una fuerza de sellado durante los ciclos térmicos sin aflojarse o someterse a una tensión excesiva.

El calor extremo puede ablandar el PTFE, haciéndolo más susceptible a la fluencia, mientras que el frío extremo puede hacerlo más duro y menos capaz de adaptarse a las superficies.

Condición de la Superficie y Carga del Tornillo

La condición de las superficies de contacto es crítica. Las bridas rugosas, deformadas o dañadas requieren una arandela más gruesa y más adaptable para rellenar eficazmente los huecos y crear un sello.

Sin embargo, esto a menudo requiere una carga de tornillo menor. Una arandela gruesa bajo una carga de tornillo excesiva puede aplastarse o extruirse fácilmente de la junta.

Comprender las Compensaciones: Delgada vs. Gruesa

No hay una opción universalmente "mejor"; la elección entre una arandela delgada y una gruesa es una cuestión de compensaciones de ingeniería basadas en las necesidades específicas de la aplicación.

El Caso de las Arandelas Más Delgadas (0,03 mm – 0,5 mm)

Las arandelas más delgadas son la opción predeterminada para aplicaciones de precisión, especialmente aquellas que involucran alta presión.

Ofrecen una resistencia superior a la extrusión y la fluencia porque simplemente hay menos material para desplazar. Esto da como resultado un sello más estable, fiable y duradero.

El Caso de las Arandelas Más Gruesas (2 mm – 6 mm)

Las arandelas más gruesas son esencialmente solucionadoras de problemas para condiciones imperfectas.

Su principal ventaja es la capacidad de sellar superficies irregulares. También proporcionan una mejor amortiguación de vibraciones y aislamiento eléctrico debido a su mayor volumen de material.

El Riesgo Crítico de la 'Fluencia' (Flujo en Frío)

La fluencia (creep) es el factor más importante a considerar con el PTFE. Bajo una carga compresiva sostenida, el material se deformará lentamente y "fluirá" lejos del punto de presión.

Las arandelas más gruesas son significativamente más susceptibles a la fluencia. Si la arandela fluye demasiado, la carga del tornillo disminuirá y el sello finalmente fallará. Esta es la razón principal para usar la arandela más delgada que pueda realizar el trabajo.

Tomar la Decisión Correcta para su Aplicación

Utilice estas pautas para seleccionar un grosor basado en su objetivo principal.

- Si su enfoque principal es un sello hermético a gas y de alta presión: Opte por la arandela más delgada posible que pueda acomodar el acabado superficial de sus componentes.

- Si su enfoque principal es sellar superficies irregulares o dañadas: Una arandela más gruesa proporciona más material para rellenar huecos, pero asegúrese de operar dentro de sus límites de presión para evitar la fluencia.

- Si su enfoque principal es el espaciado o el movimiento de baja fricción: Seleccione el grosor en función del espacio requerido después de la compresión.

- Si su enfoque principal es la amortiguación de vibraciones o el aislamiento eléctrico: Una arandela más gruesa es generalmente superior, proporcionando más material para absorber energía o resistir la corriente eléctrica.

En última instancia, elegir el grosor correcto de la arandela es fundamental para diseñar una junta que funcione con estabilidad y longevidad.

Tabla Resumen:

| Enfoque de la Aplicación | Rango de Grosor Recomendado | Consideración Clave |

|---|---|---|

| Sello Hermético a Gas y Alta Presión | 0,03 mm – 0,5 mm | Resistencia superior a la extrusión, mínima fluencia. |

| Sellado de Superficies Irregulares/Dañadas | 2 mm – 6 mm | Más material para rellenar huecos; vigilar los límites de presión. |

| Espaciado o Movimiento de Baja Fricción | Variable | Elegir según el espacio requerido después de la compresión. |

| Amortiguación de Vibraciones / Aislamiento | 2 mm – 6 mm | Mayor volumen de material para un mejor rendimiento. |

¿Necesita una Solución de Arandela de PTFE Personalizada?

Elegir el grosor correcto es fundamental para el rendimiento y la seguridad. KINTEK se especializa en la fabricación de componentes de PTFE de precisión, incluidas arandelas personalizadas, para los sectores de semiconductores, médico, laboratorio e industrial.

Ofrecemos:

- Asesoramiento Experto: Nuestros ingenieros pueden ayudarle a seleccionar el grosor y el material ideales para sus condiciones específicas de presión, temperatura y superficie.

- Fabricación Personalizada: Desde prototipos hasta pedidos de gran volumen, entregamos arandelas que cumplen sus especificaciones exactas de fiabilidad y longevidad.

Asegure el éxito de su ensamblaje. ¡Contacte con nuestro equipo hoy mismo para una consulta y cotización!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Portafiltros con Sello de PTFE Personalizables para Aplicaciones Versátiles

- Botellas de PTFE a medida para diversas aplicaciones industriales

- Crisoles de PTFE personalizables para aplicaciones industriales y de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Cuáles son las consideraciones clave al mecanizar teflón? Mecanizado de precisión para polímeros blandos