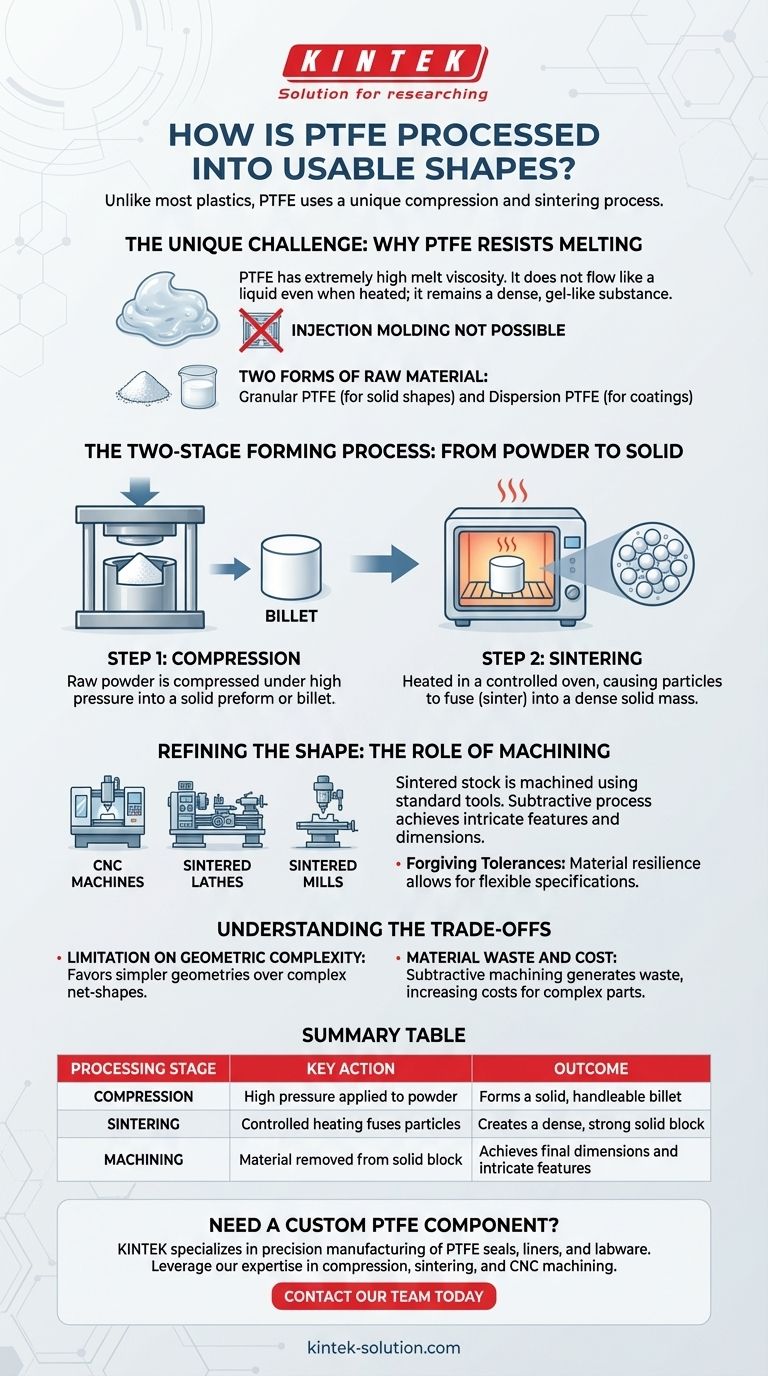

A diferencia de la mayoría de los plásticos, el politetrafluoroetileno (PTFE) no se puede procesar mediante fusión. En su lugar, el polvo de PTFE en bruto se comprime primero en un bloque sólido, conocido como tocho o lingote, y luego se calienta en un proceso llamado sinterización, que fusiona las partículas. Esta forma sólida se mecaniza fácilmente hasta su forma final y utilizable utilizando herramientas de corte estándar.

La conclusión principal es que el procesamiento del PTFE es un método de varias etapas más parecido a la metalurgia de polvos que al moldeo tradicional de plásticos. Esta diferencia fundamental —comprimir y sinterizar un polvo en lugar de fundir e inyectar un líquido— influye directamente en el diseño, la complejidad y el coste de la pieza.

El desafío único: por qué el PTFE resiste la fusión

Para entender cómo se moldea el PTFE, primero debe comprender sus propiedades fundamentales. Se comporta de manera muy diferente a los polímeros comunes como el ABS o el policarbonato.

Un polímero que no fluye

El PTFE tiene una viscosidad de fusión extremadamente alta, lo que significa que incluso a temperaturas en las que técnicamente comienza a fundirse, no fluye como un líquido. Sigue siendo una sustancia muy densa, similar a un gel.

Debido a que no se puede licuar e inyectar en un molde, los métodos tradicionales de gran volumen como el moldeo por inyección no son posibles. El material debe formarse mientras se encuentra en estado sólido.

Las dos formas de materia prima

El proceso comienza con el PTFE creado mediante uno de los dos métodos de polimerización, que producen formas de materia prima diferentes para distintas aplicaciones.

La polimerización en suspensión crea granos o gránulos de PTFE. Este es el material que se utiliza para crear formas sólidas como varillas, láminas y tubos.

La polimerización en dispersión produce una pasta fina y lechosa. Esta forma se utiliza principalmente para crear recubrimientos delgados para aplicaciones como utensilios de cocina antiadherentes.

El proceso de formado en dos etapas: del polvo al sólido

Crear un componente de PTFE sólido es un proceso secuencial que construye una pieza densa y utilizable a partir de polvo suelto.

Paso 1: Compresión

El polvo de PTFE granular en bruto se vierte en un molde y se somete a alta presión. Esto compacta el polvo en una "preforma" sólida o tocho que es lo suficientemente fuerte como para manipularse.

Esta forma inicial es una aproximación simple y aproximada de la pieza final, como un cilindro sólido, un bloque o un tubo de pared gruesa.

Paso 2: Sinterización

El tocho comprimido se retira del molde y se calienta en un horno controlado cuidadosamente. La temperatura se eleva lo suficiente como para hacer que las partículas individuales de PTFE se fusionen, o se sintericen, en una única masa sólida.

Este es el paso más crítico, ya que une las partículas, confiriendo al material su resistencia y densidad finales sin necesidad de fundirlo.

Refinando la forma: el papel del mecanizado

Una vez producido un tocho sinterizado, sirve como material en bruto para crear el componente final.

La fabricación sustractiva es clave

El PTFE es notablemente fácil de mecanizar utilizando equipos estándar. Las máquinas CNC, los tornos, las fresadoras y los taladros pueden cortar PTFE de forma limpia y precisa.

Este proceso sustractivo, en el que se elimina material de un bloque sólido, es la forma en que se logran características intrincadas, tolerancias ajustadas y dimensiones finales.

Tolerancias permisivas

Debido a la resiliencia natural y la baja fricción del PTFE, a menudo puede adaptarse a su entorno de trabajo. Esto significa que, aunque se pueden lograr tolerancias extremadamente ajustadas, a menudo no son necesarias para que la pieza funcione correctamente.

Debido a esto, las formas de PTFE estándar a menudo se venden ligeramente sobredimensionadas, lo que permite a los fabricantes mecanizarlas fácilmente hasta las especificaciones exactas.

Comprender las compensaciones

El proceso de compresión, sinterización y mecanizado tiene consecuencias directas para el diseño y la fabricación.

Limitación en la complejidad geométrica

Debido a que el PTFE no se moldea por inyección, crear piezas de forma neta muy complejas es difícil y costoso. El proceso favorece geometrías más simples que se pueden mecanizar fácilmente a partir de formas estándar como varillas y láminas.

Desperdicio de material y coste

El mecanizado sustractivo, por su naturaleza, genera residuos de material. Para piezas complejas que requieren una eliminación significativa de material, esto puede aumentar el coste total en comparación con una pieza de plástico moldeada en la que solo se utiliza el material necesario.

Cómo aplicar esto a su proyecto

Elegir el enfoque correcto depende totalmente de su objetivo final.

- Si su enfoque principal es un componente simple como una junta, un sello o un casquillo: Las varillas y láminas de PTFE preformadas estándar son materiales ideales para el mecanizado simple.

- Si su enfoque principal es una pieza compleja mecanizada a medida: Diseñe su componente teniendo en cuenta la fabricación sustractiva y tenga en cuenta que los costes aumentarán con la complejidad y el desperdicio de material.

- Si su enfoque principal es un recubrimiento superficial: Necesita PTFE producido mediante el método de dispersión, que se aplica como líquido o polvo fino y luego se cura con calor.

Comprender esta ruta de fabricación única es la clave para aprovechar eficazmente las excepcionales propiedades del PTFE respetando sus limitaciones prácticas de diseño.

Tabla de resumen:

| Etapa de procesamiento | Acción clave | Resultado |

|---|---|---|

| Compresión | Se aplica alta presión al polvo | Forma un tocho sólido y manejable |

| Sinterización | El calentamiento controlado fusiona las partículas | Crea un bloque sólido denso y fuerte |

| Mecanizado | Se elimina material del bloque sólido | Logra dimensiones finales y características intrincadas |

¿Necesita un componente de PTFE personalizado? KINTEK se especializa en la fabricación de precisión de sellos, revestimientos, material de laboratorio y más de PTFE para los sectores de semiconductores, médico e industrial. Nuestra experiencia en compresión, sinterización y mecanizado CNC garantiza que sus piezas cumplan con las especificaciones exactas, desde prototipos hasta pedidos de gran volumen. Póngase en contacto con nuestro equipo hoy mismo para analizar su proyecto y aprovechar nuestro conocimiento del material para su aplicación.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Matraces aforados de PTFE a medida para uso científico e industrial avanzado

La gente también pregunta

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Cuáles son las consideraciones clave al mecanizar teflón? Mecanizado de precisión para polímeros blandos

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes

- ¿Cuáles son las principales ventajas de utilizar piezas de PTFE en aplicaciones industriales? Desbloquee una resistencia química y una fiabilidad inigualables

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente