Al seleccionar una lámina de PTFE, el espesor es el factor principal que dicta su función mecánica y su idoneidad para una aplicación. Se eligen láminas más gruesas por su integridad estructural y su capacidad para soportar altas cargas en aplicaciones como juntas o piezas mecanizadas. Por el contrario, las láminas más delgadas proporcionan flexibilidad y son ideales para usos de baja tensión, como revestimientos antiadherentes o barreras químicas donde la conformidad con una superficie es clave.

La elección del espesor de la lámina de PTFE es fundamentalmente una compensación entre la resistencia mecánica y la flexibilidad del material. Se está equilibrando la necesidad de que la lámina actúe como un componente estructural frente a su capacidad para servir como una capa superficial maleable.

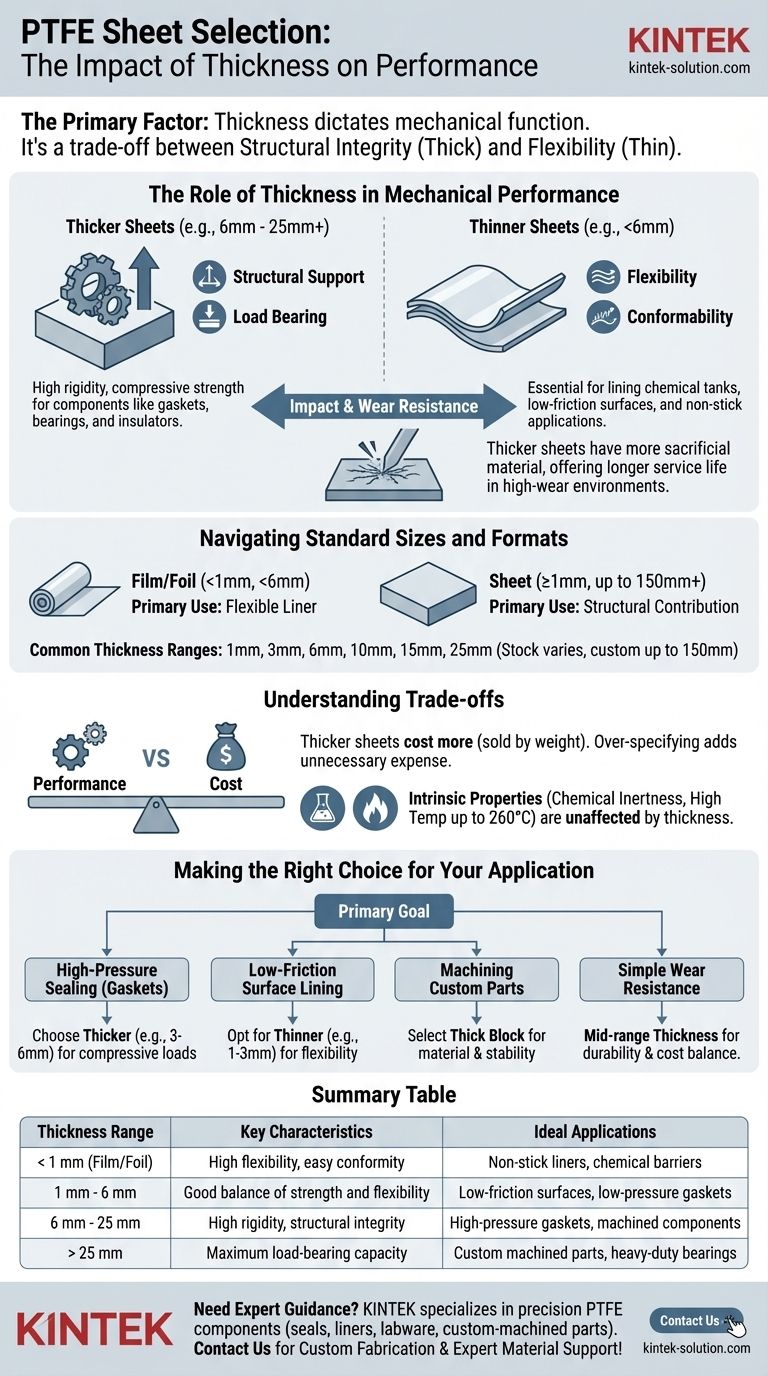

El papel del espesor en el rendimiento mecánico

El espesor físico de una lámina de PTFE se correlaciona directamente con su resistencia, rigidez y durabilidad general. Comprender cómo esta única dimensión afecta el rendimiento es crucial para la selección adecuada del material.

Soporte estructural y capacidad de carga

Las láminas de PTFE más gruesas, a menudo en el rango de 6 mm a 25 mm o más, ofrecen una rigidez y resistencia a la compresión significativas. Esto las hace adecuadas para aplicaciones que requieren soporte estructural.

Estas láminas se pueden mecanizar en componentes personalizados como cojinetes, aislantes o bloques. Para juntas de alta presión, una lámina más gruesa garantiza un sellado duradero que resiste ser aplastado o extruido bajo carga.

Flexibilidad y capacidad de adaptación

Las láminas más delgadas, generalmente inferiores a 6 mm, son mucho más flexibles. Esta propiedad es esencial cuando el PTFE necesita adaptarse a una superficie contorneada.

Las aplicaciones como el revestimiento de tanques químicos, la creación de superficies deslizantes de baja fricción o el uso como recubrimiento antiadherente se benefician de la capacidad de un material más delgado para doblarse sin agrietarse.

Resistencia al impacto y al desgaste

Si bien todo el PTFE ofrece una excelente resistencia al desgaste, una lámina más gruesa inherentemente tiene más material para desgastarse durante su vida útil.

En entornos de alto desgaste, como placas deslizantes o tiras de desgaste, una lámina más gruesa proporciona una vida útil más larga simplemente porque hay más material de sacrificio disponible.

Navegando por los tamaños y formatos estándar

Los proveedores ofrecen PTFE en una gama de espesores estándar, pero es importante comprender la terminología y lo que está comúnmente disponible.

Distinción entre "Lámina" y "Película"

Generalmente, el material de PTFE con un espesor inferior a 6 mm, y especialmente inferior a 1 mm, puede clasificarse como película o lámina delgada de PTFE.

Esta distinción es importante porque "película" implica un uso principal como revestimiento o barrera flexible, mientras que "lámina" implica cierto nivel de contribución estructural.

Rangos de espesores comunes

Los espesores estándar en stock para láminas de PTFE a menudo incluyen opciones como 1 mm, 3 mm, 6 mm, 10 mm, 15 mm y 25 mm. Los proveedores especializados pueden suministrar láminas de hasta 150 mm de espesor.

Verifique siempre el stock disponible con su proveedor específico, ya que sus ofertas estándar pueden variar.

El papel del corte personalizado

La mayoría de los proveedores ofrecen servicios de corte personalizado. Esto le permite especificar la longitud y el ancho exactos que necesita, pero el espesor sigue siendo el criterio de selección principal que debe determinar en función de las demandas de su aplicación.

Comprender las compensaciones

Elegir el espesor correcto no se trata de encontrar la opción más gruesa, sino la más apropiada. Una elección incorrecta conduce a una falla prematura o a un costo innecesario.

Rendimiento frente a costo

La compensación más significativa es el costo. El PTFE se vende por peso, por lo que una lámina de 10 mm de espesor costará sustancialmente más que una lámina de 5 mm de las mismas dimensiones.

Especificar un espesor excesivo no añade valor si la aplicación no exige la resistencia estructural adicional; solo añade un gasto innecesario.

Más allá del espesor: propiedades intrínsecas

Recuerde que el espesor solo afecta las propiedades mecánicas. Las características clave del PTFE, como su inercia química y su resistencia a altas temperaturas (hasta 260 °C / 500 °F), son intrínsecas al material en sí.

Una lámina de 2 mm resistirá los mismos productos químicos agresivos que una lámina de 20 mm. Su selección debe confirmar primero que el PTFE es adecuado para el entorno químico y térmico, y luego utilizar el espesor para satisfacer las demandas físicas.

Tomar la decisión correcta para su aplicación

Utilice su objetivo principal para guiar su decisión sobre el espesor.

- Si su enfoque principal es el sellado a alta presión (juntas): Elija una lámina más gruesa (por ejemplo, de 3 mm a 6 mm) que pueda soportar cargas compresivas sin ser extruida.

- Si su enfoque principal es un revestimiento de superficie de baja fricción: Opte por una lámina más delgada (por ejemplo, de 1 mm a 3 mm) que sea lo suficientemente flexible como para adaptarse al sustrato.

- Si su enfoque principal es el mecanizado de piezas personalizadas: Seleccione un bloque o lámina gruesa que proporcione suficiente material en bruto y estabilidad estructural para las dimensiones y los requisitos de carga del componente final.

- Si su enfoque principal es la resistencia simple al desgaste: Un espesor medio ofrece un buen equilibrio entre durabilidad y costo para aplicaciones como almohadillas deslizantes o tiras de desgaste.

En última instancia, adaptar el espesor de la lámina a las tensiones mecánicas específicas de su proyecto garantiza un rendimiento fiable y una buena relación costo-eficacia.

Tabla de resumen:

| Rango de espesor | Características clave | Aplicaciones ideales |

|---|---|---|

| < 1 mm (Película/Lámina delgada) | Alta flexibilidad, fácil adaptación | Revestimientos antiadherentes, barreras químicas |

| 1 mm - 6 mm | Buen equilibrio entre resistencia y flexibilidad | Superficies de baja fricción, juntas de baja presión |

| 6 mm - 25 mm | Alta rigidez, integridad estructural | Juntas de alta presión, componentes mecanizados |

| > 25 mm | Máxima capacidad de carga | Piezas mecanizadas personalizadas, cojinetes de servicio pesado |

¿Necesita orientación experta sobre la selección de su lámina de PTFE?

Elegir el espesor correcto de PTFE es fundamental para el éxito de su aplicación. En KINTEK, nos especializamos en la fabricación de componentes de PTFE de precisión, incluidos sellos, revestimientos, material de laboratorio y piezas mecanizadas personalizadas, para los sectores de semiconductores, médico, laboratorio e industrial.

Ofrecemos:

- Fabricación personalizada desde prototipos hasta pedidos de gran volumen

- Soporte experto en selección de materiales para adaptar el espesor a sus requisitos mecánicos y químicos

- Producción de precisión que garantiza un rendimiento fiable en entornos exigentes

Permita que nuestro equipo le ayude a optimizar su solución de PTFE en cuanto a durabilidad, rentabilidad y rendimiento. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Botellas de PTFE a medida para diversas aplicaciones industriales

La gente también pregunta

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes