En esencia, la fabricación de casquillos de PTFE moldeado es un proceso de metalurgia de polvos adaptado a los polímeros. Implica comprimir polvo de PTFE virgen o mezclado en una forma de preforma y luego calentarlo, o "sinterizarlo", a alta temperatura para fusionar las partículas en un componente sólido y duradero.

La conclusión fundamental es que el PTFE no se procesa por fusión como los plásticos comunes. En cambio, se le da forma mediante compresión a alta presión a temperatura ambiente y luego se hornea en un horno, un proceso que dicta sus propiedades finales y posibilidades de diseño.

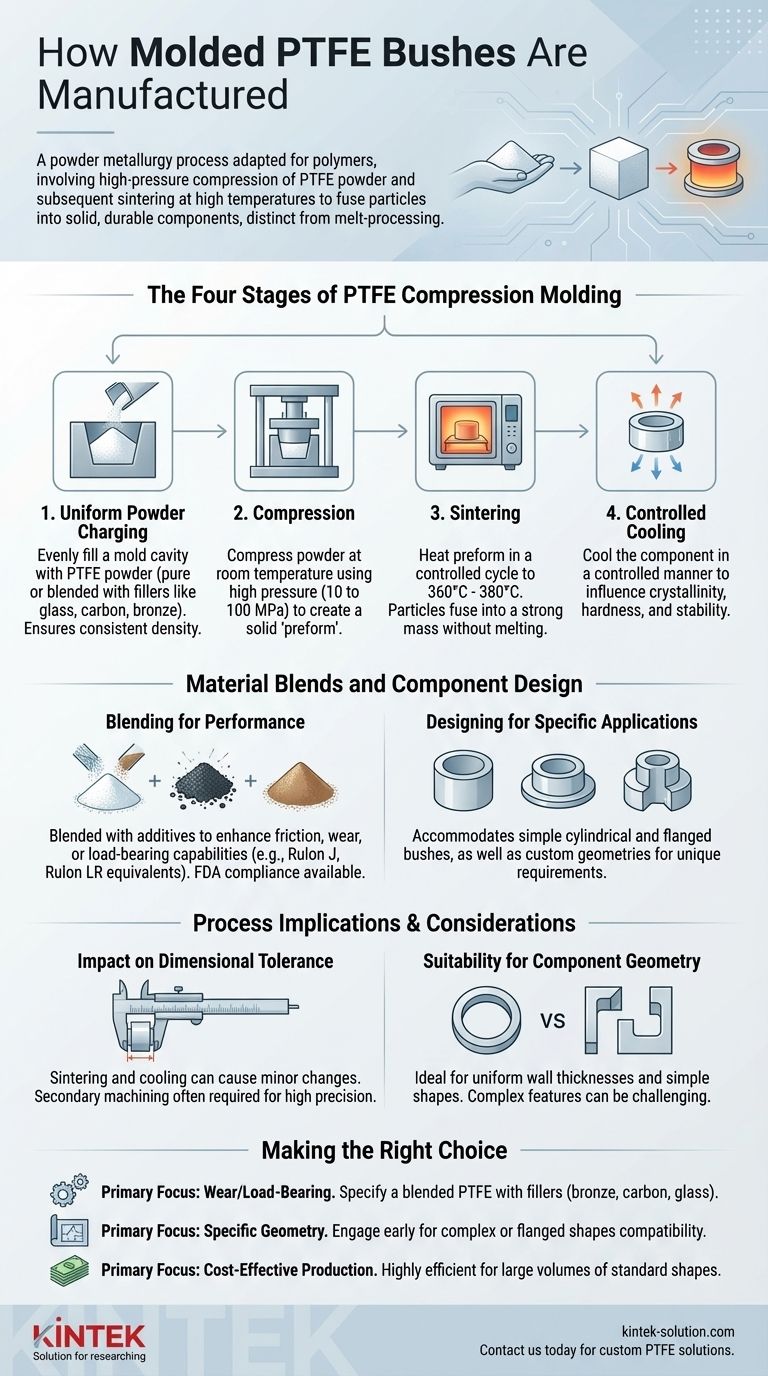

Las Cuatro Etapas del Moldeo por Compresión de PTFE

La creación de un casquillo de PTFE moldeado es un proceso preciso de varias etapas. Cada paso es fundamental para garantizar que el componente final cumpla con las especificaciones dimensionales y mecánicas requeridas.

Etapa 1: Carga Uniforme del Polvo

El primer paso es llenar uniformemente una cavidad del molde con polvo de PTFE. Este polvo puede ser PTFE puro o una mezcla que contenga rellenos como vidrio, carbono o bronce para mejorar propiedades específicas.

Asegurar que el polvo se distribuya uniformemente es esencial para una densidad constante y para prevenir puntos débiles en la pieza terminada.

Etapa 2: Compresión

A continuación, el polvo se comprime dentro del molde a temperatura ambiente. Esto se realiza utilizando alta presión, que generalmente oscila entre 10 y 100 MPa.

Esta fase de compresión transforma el polvo suelto en un bloque sólido y frágil conocido como "preforma" que tiene la forma básica del casquillo final.

Etapa 3: Sinterización

La preforma se retira cuidadosamente del molde y se coloca en un horno de sinterización. Se calienta en un ciclo controlado con precisión a una temperatura entre 360 °C y 380 °C (680-716 °F).

Durante la sinterización, las partículas individuales de PTFE se fusionan, creando una masa sólida y fuerte sin llegar a fundir el material. Esta unión molecular es lo que le da a la pieza final su resistencia y propiedades únicas.

Etapa 4: Enfriamiento Controlado

Después de la sinterización, el componente se enfría de manera controlada. La velocidad de enfriamiento es crucial ya que afecta la cristalinidad del PTFE, lo que a su vez influye en propiedades como la dureza, la resistencia al desgaste y la estabilidad dimensional.

Mezclas de Materiales y Diseño de Componentes

El proceso de moldeo por compresión es altamente adaptable, permitiendo una personalización significativa tanto de la composición del material como de la geometría final de la pieza.

Mezcla para el Rendimiento

El PTFE puro rara vez se utiliza. Más a menudo, el polvo se mezcla con aditivos o rellenos para mejorar características específicas.

Por ejemplo, se pueden formular mezclas de materiales para que sean equivalentes a grados específicos como Rulon J o Rulon LR para lograr la fricción, el desgaste o las capacidades de soporte de carga deseadas. Los aditivos también pueden cumplir con estándares regulatorios, como los de la FDA.

Diseño para Aplicaciones Específicas

Si bien el proceso es muy adecuado para formas simples, puede producir una variedad de diseños de casquillos.

Las formas comunes incluyen casquillos cilíndricos simples y casquillos con brida. El proceso también puede adaptarse a geometrías personalizadas diseñadas para requisitos únicos de hardware o ensamblaje.

Comprensión de las Implicaciones del Proceso

La naturaleza del moldeo por compresión tiene consecuencias directas en el producto final, que los ingenieros y diseñadores deben considerar.

Impacto en la Tolerancia Dimensional

Debido a que la pieza no se moldea por inyección a partir de un líquido, lograr tolerancias extremadamente ajustadas directamente desde el molde puede ser un desafío. La sinterización y el enfriamiento pueden causar cambios menores y predecibles en las dimensiones.

Para aplicaciones que requieren una precisión muy alta, a menudo se realiza un paso de mecanizado secundario en el casquillo sinterizado.

Idoneidad para la Geometría del Componente

El moldeo por compresión es ideal para producir piezas con espesores de pared relativamente uniformes y geometrías más simples, como anillos y cilindros.

Las características complejas, como esquinas internas afiladas o cambios drásticos en el espesor, pueden crear desafíos con el flujo y la densidad del polvo, afectando potencialmente la integridad de la pieza final.

Tomar la Decisión Correcta para su Aplicación

Utilice el proceso de fabricación para informar su diseño y selección de materiales.

- Si su enfoque principal es la resistencia al desgaste o la capacidad de carga: Especifique un material de PTFE mezclado con un relleno como bronce, carbono o vidrio.

- Si su enfoque principal es una geometría específica: Involucre al fabricante desde el principio para asegurar que su diseño sea compatible con el proceso de moldeo por compresión, especialmente para formas con brida o personalizadas.

- Si su enfoque principal es la producción rentable de formas estándar: Este proceso es muy eficiente para producir casquillos cilíndricos simples en grandes volúmenes.

Comprender cómo se fabrica un casquillo de PTFE le permite especificar un componente que se adapte perfectamente a su función prevista.

Tabla Resumen:

| Etapa | Proceso Clave | Detalles |

|---|---|---|

| 1. Carga del Polvo | Llenado uniforme del molde | Asegura una densidad constante con mezclas de PTFE o relleno. |

| 2. Compresión | Conformado a alta presión | Crea una 'preforma' a una presión de 10-100 MPa. |

| 3. Sinterización | Fusión a alta temperatura | Calentado a 360-380 °C para unir partículas sin fundir. |

| 4. Enfriamiento | Enfriamiento a velocidad controlada | Determina la cristalinidad final y la estabilidad dimensional. |

¿Necesita un casquillo de PTFE personalizado para su aplicación?

En KINTEK, nos especializamos en la fabricación de componentes de PTFE de alto rendimiento, incluidos sellos, revestimientos y material de laboratorio para los sectores de semiconductores, médico, laboratorio e industrial. Nuestro proceso de moldeo por compresión de precisión garantiza que sus casquillos cumplan con las especificaciones exactas de resistencia al desgaste, capacidad de carga y geometrías complejas, desde prototipos hasta pedidos de gran volumen.

Contáctenos hoy para discutir su proyecto y recibir una cotización para soluciones personalizadas de PTFE que brinden confiabilidad y rendimiento.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes del PTFE mecanizado? Aproveche sus propiedades únicas para aplicaciones exigentes

- ¿Cuáles son las propiedades únicas del PTFE? Desbloquee un rendimiento inigualable en aplicaciones exigentes

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes

- ¿Cómo se conoce comúnmente el PTFE y cuáles son sus propiedades únicas? Desbloquee una resistencia química y térmica inigualable

- ¿Cuáles son las ventajas materiales del mecanizado de Teflón? Desbloquee una resistencia química y térmica inigualable