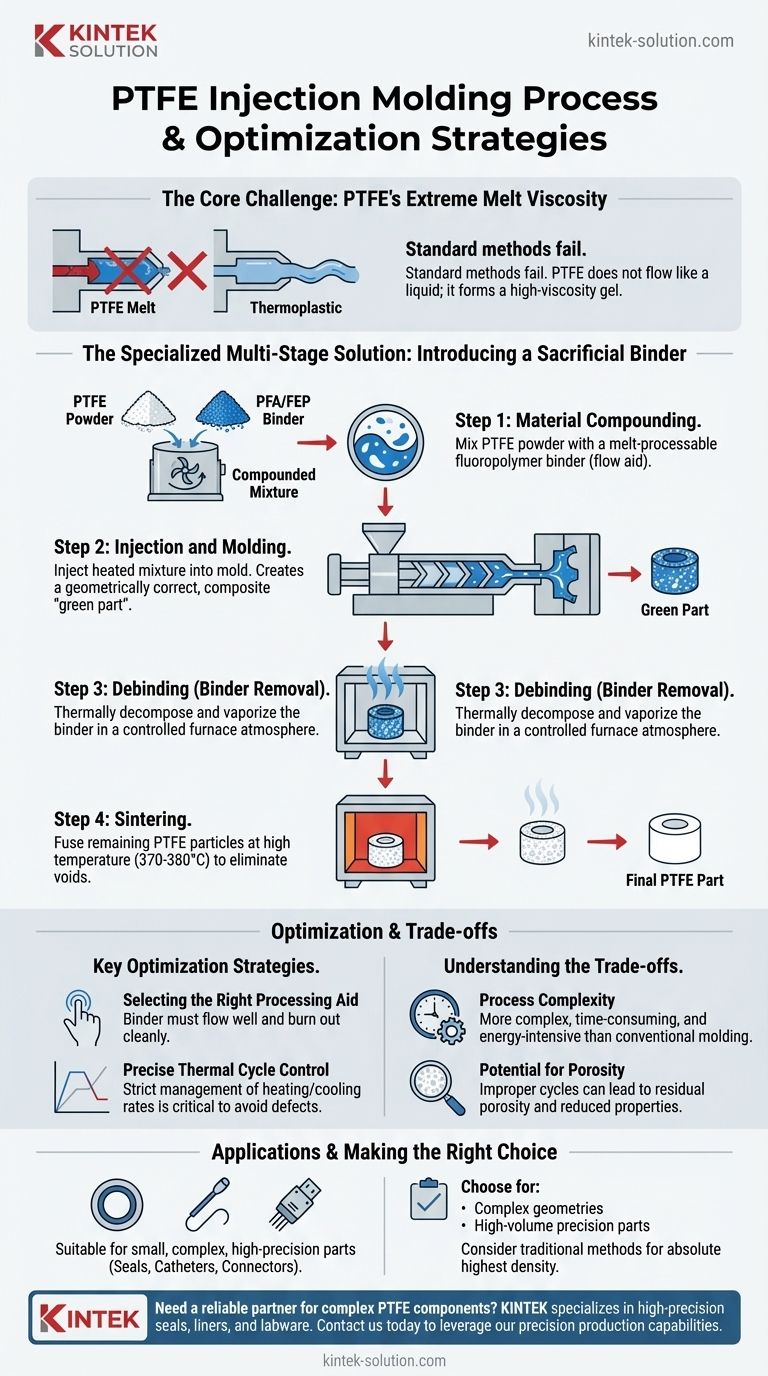

Para ser claros, el PTFE (Politetrafluoroetileno) no se puede moldear por inyección utilizando métodos convencionales de termoplásticos debido a su viscosidad de fusión extremadamente alta. En su lugar, se utiliza un proceso especializado de varias etapas similar al moldeo por inyección de metales. Esto implica mezclar polvo fino de PTFE con un ligante fluoropolímero procesable por fusión (como PFA o FEP) para que actúe como ayuda al flujo, inyectar esta mezcla en un molde y luego utilizar un proceso térmico para primero eliminar el ligante y luego sinterizar las partículas de PTFE restantes en una pieza sólida.

El desafío central del moldeo de PTFE es su negativa a fluir como un líquido típico cuando se funde. La solución es introducir temporalmente un auxiliar de procesamiento que permita que el material llene un molde, el cual luego se elimina cuidadosamente en un proceso posterior a alta temperatura, dejando un componente de PTFE puro y densificado.

Por qué el moldeo por inyección estándar falla con el PTFE

El problema de la viscosidad de fusión extrema

A diferencia de los termoplásticos comunes como el Polipropileno o el Policarbonato, el PTFE no transiciona a un líquido de baja viscosidad y fácil flujo por encima de su punto de fusión. En cambio, forma un gel transparente de alta viscosidad.

Esta viscosidad es tan alta —millones de veces superior a la de los termoplásticos típicos— que no puede ser forzada a través de los sistemas de boquilla, canal de alimentación y compuerta de una máquina de moldeo por inyección estándar.

La necesidad de un enfoque modificado

Debido a que el PTFE no fluye, se requiere un material portador para transportar las partículas de PTFE a la cavidad del molde. Esta diferencia fundamental exige el proceso especializado de múltiples pasos detallado a continuación.

El Proceso de Moldeo por Inyección de PTFE: Una Guía Paso a Paso

Paso 1: Mezclado del Material (Compounding)

El proceso comienza mezclando polvo de PTFE de grano fino con un fluoropolímero en polvo procesable por fusión, más comúnmente PFA (Alcoxi perfluoroalcano) o FEP (Etileno propileno fluorado).

Este segundo polímero actúa como un auxiliar de procesamiento o ligante sacrificial. Su propósito es fundirse y transportar las partículas sólidas de PTFE, creando una suspensión que puede fluir bajo presión.

Paso 2: Inyección y Moldeo

Esta mezcla compuesta se calienta luego en una máquina de moldeo por inyección a una temperatura superior al punto de fusión del ligante (PFA/FEP), pero por debajo de la temperatura de degradación del PTFE.

La máquina inyecta la mezcla ahora fluida en una cavidad de molde de precisión. El resultado de esta etapa es una "pieza verde" que es geométricamente correcta pero es un compuesto de PTFE y el ligante.

Paso 3: Desaglomeración (Eliminación del Ligante)

La pieza verde se expulsa cuidadosamente del molde y se coloca en un horno de alta temperatura con una atmósfera controlada con precisión.

La temperatura se eleva lentamente hasta un punto en el que el ligante (PFA o FEP) se descompone térmicamente y se vaporiza, saliendo del horno como gas de escape. Esto debe hacerse lentamente para evitar que la pieza se agriete o se ampolle.

Paso 4: Sinterización

Una vez completada la etapa de desaglomeración, la temperatura del horno se eleva aún más, hasta justo por encima del punto de fusión del PTFE (alrededor de 370-380°C).

La pieza, que ahora solo consta de partículas de PTFE débilmente conectadas, se mantiene a esta temperatura. Las partículas se fusionan, se eliminan los vacíos y el material se densifica en un componente sólido y coherente. Esta es la pieza final de PTFE funcional.

Estrategias Clave de Optimización

Selección del Auxiliar de Procesamiento Adecuado

La elección del ligante es fundamental. Debe proporcionar un excelente flujo durante el moldeo, pero también quemarse limpiamente durante la desaglomeración sin dejar residuos que puedan comprometer las propiedades finales del PTFE. El tamaño de partícula y las características de fusión del ligante deben ser compatibles con el grado de PTFE que se está utilizando.

Control Preciso del Ciclo Térmico

Esta es la variable más crítica para el éxito. Las tasas de calentamiento y enfriamiento durante la desaglomeración y la sinterización deben gestionarse estrictamente. Aumentar la temperatura demasiado rápido provocará defectos, mientras que las temperaturas de sinterización inadecuadas darán como resultado una pieza débil y porosa.

Comprender las Compensaciones

Complejidad del Proceso

Este proceso de múltiples etapas es significativamente más complejo, requiere más tiempo y consume más energía que el moldeo por inyección convencional. Requiere equipo especializado y un profundo conocimiento del proceso.

Potencial de Porosidad

Si los ciclos de desaglomeración y sinterización no están perfectamente optimizados, la pieza final puede tener porosidad residual. Esto puede afectar negativamente sus propiedades mecánicas, resistencia dieléctrica y permeabilidad en comparación con las piezas fabricadas mediante moldeo por compresión.

Aplicaciones Adecuadas

Este método se utiliza principalmente para producir piezas de PTFE pequeñas, complejas y de alta precisión que serían difíciles o imposibles de mecanizar a partir de material en bruto. Los ejemplos comunes incluyen juntas, catéteres médicos e aislantes o conectores electrónicos.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar el moldeo por inyección de PTFE depende totalmente de la geometría de la pieza y de los requisitos de volumen de producción.

- Si su enfoque principal son las geometrías complejas y pequeñas: Este proceso es una excelente opción para producir piezas intrincadas de forma neta que minimizan o eliminan la necesidad de mecanizado secundario.

- Si su enfoque principal es la producción de alto volumen de piezas de precisión: Para el componente adecuado, este método ofrece mayor repetibilidad y escalabilidad que mecanizar piezas individuales a partir de material en barra o lámina.

- Si su enfoque principal es lograr la densidad y el rendimiento del material absolutamente más altos: Se deben considerar métodos tradicionales como el moldeo por compresión seguido de mecanizado, ya que evitan las complejidades y los posibles inconvenientes del proceso de quema del ligante.

En última instancia, este proceso especializado cierra una brecha crítica de fabricación, permitiendo la creación de componentes complejos de PTFE donde ningún otro método es viable.

Tabla Resumen:

| Etapa del Proceso | Acción Clave | Consideración Crítica |

|---|---|---|

| Mezclado (Compounding) | Mezclar polvo de PTFE con ligante PFA/FEP | Selección del ligante para el flujo y la quema limpia |

| Moldeo por Inyección | Inyectar mezcla calentada en el molde | Control de temperatura para evitar la degradación del PTFE |

| Desaglomeración | Eliminar térmicamente el ligante en el horno | Tasas de rampa lentas para prevenir defectos en la pieza |

| Sinterización | Fusionar partículas de PTFE a alta temperatura | Temperatura precisa para una densidad óptima |

¿Necesita un socio confiable para componentes complejos de PTFE? KINTEK se especializa en la fabricación de juntas, revestimientos y material de laboratorio de PTFE de alta precisión para los sectores de semiconductores, médico e industrial. Nuestra experiencia en fabricación personalizada, desde prototipos hasta pedidos de gran volumen, garantiza que sus piezas cumplan con especificaciones exactas con un rendimiento superior del material. Contáctenos hoy para discutir su proyecto y aprovechar nuestras capacidades de producción de precisión.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Botellas de PTFE a medida para diversas aplicaciones industriales

La gente también pregunta

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos