Es un escenario familiar para cualquier ingeniero en una industria de alto riesgo. Su línea de proceso de millones de dólares se detiene. Después de horas de solución de problemas, encuentra el culpable: un sello diminuto y degradado. Un componente que vale solo unos pocos dólares ha fallado, costándole miles en tiempo de inactividad, producto desechado y un gran dolor de cabeza.

Siguió el manual, especificando un O-ring elastomérico de alto rendimiento diseñado para aplicaciones exigentes. Entonces, ¿por qué falló?

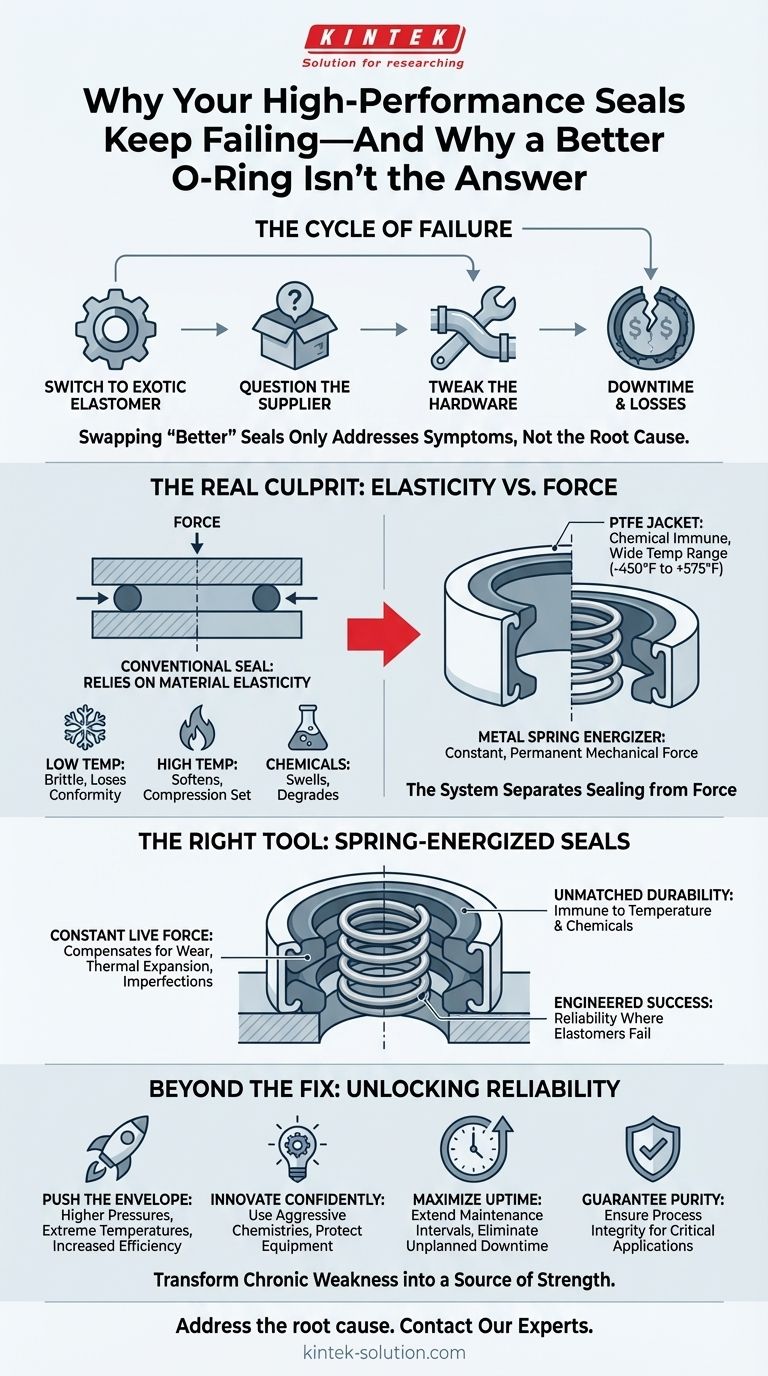

El ciclo de fallos: por qué cambiar a sellos "mejores" no funciona

Cuando un sello falla bajo temperaturas extremas, productos químicos agresivos o alta presión, la respuesta típica es buscar una versión "mejor" de la misma solución. Podría:

- Cambiar a un elastómero más exótico, como un FKM o FFKM especializado, esperando que sus especificaciones superiores resistan.

- Cuestionar al proveedor, preguntándose si recibió un lote defectuoso y pidiendo reemplazos de otra fuente.

- Ajustar el hardware, modificando las dimensiones de la cavidad o los acabados superficiales, pensando que el problema es mecánico.

Estos son pasos lógicos, pero a menudo conducen al mismo resultado: otro fallo prematuro. La frustración del equipo aumenta. Los plazos del proyecto se retrasan. En industrias reguladas como la médica o la de semiconductores, un solo fallo de sello puede comprometer la pureza del producto, lo que lleva al descarte de lotes enteros. El mantenimiento recurrente y no planificado consume presupuestos y erosiona la confianza en la fiabilidad del equipo.

Este ciclo de prueba y error persiste porque estas "soluciones" solo abordan los síntomas. El problema real radica en una limitación fundamental de la tecnología que todos intentan optimizar.

El verdadero culpable: elasticidad del material frente a fuerza mecánica

Los sellos convencionales, desde los O-rings básicos de nitrilo hasta los polímeros más avanzados, se basan en un solo principio: elasticidad del material. Su capacidad de sellado proviene de su propia "resiliencia". Comprime el material en una ranura y este retrocede, creando una barrera.

Aquí está la verdad oculta: en entornos extremos, esa elasticidad del material es lo primero que desaparece.

- A bajas temperaturas, los elastómeros se vuelven duros y quebradizos, perdiendo su capacidad de adaptarse a las superficies.

- A altas temperaturas, se ablandan, degradan y se deforman permanentemente, un fenómeno conocido como "deformación por compresión". Se aplastan y simplemente permanecen aplastados.

- Bajo ataque químico, el material se hincha o se descompone, perdiendo todas sus propiedades de ingeniería.

No importa cuán "alto rendimiento" sea el elastómero, todavía está apostando a que su resiliencia inherente sobreviva a condiciones que lo están destruyendo activamente. Cambiar un elastómero por otro a menudo es solo una cuestión de retrasar el fallo inevitable, no de prevenirlo.

La raíz del problema no es la *calidad* de su sello; es el *principio* físico en el que se basa. Para lograr una fiabilidad real, necesita un sistema que no dependa de propiedades frágiles del material.

La herramienta adecuada para el trabajo: ingeniería de un sello permanente

Para resolver realmente este problema, necesita separar el trabajo de *sellado* del trabajo de *proporcionar fuerza*. Necesita un sistema con dos componentes distintos:

- Una camisa hecha de un material virtualmente inmune a productos químicos y temperaturas extremas.

- Un energizador interno que proporciona una fuerza mecánica constante y permanente, independiente del estado de la camisa.

Este es el principio elegante y potente detrás del sello energizado por resorte.

Cómo los sellos energizados por resorte rompen el ciclo

Un sello energizado por resorte no es solo otro O-ring. Es un sistema de ingeniería diseñado desde cero para superar los puntos de fallo de los sellos convencionales.

- La Camisa: El cuerpo exterior está mecanizado con precisión a partir de un polímero robusto como el PTFE. Esto proporciona una resistencia química casi universal y un rango de temperatura de operación increíblemente amplio (desde criogénico hasta más de 300 °C / 575 °F). Actúa como la barrera impenetrable.

- El Energizador: Dentro de la camisa de PTFE se encuentra un resorte metálico duradero. Este es el motor del sello. Proporciona la fuerza viva constante que empuja los labios de la camisa contra las superficies de sellado. Al resorte no le importan los cambios de temperatura, los disolventes agresivos o la alta presión. Proporciona una carga mecánica constante hoy, mañana y dentro de años.

A diferencia de un O-ring que se cansa y falla, el energizador de resorte compensa constantemente el desgaste de la camisa, la expansión térmica y las imperfecciones del hardware, asegurando un sello hermético durante la vida útil del componente.

En KINTEK, nos especializamos en la fabricación de estos componentes de PTFE de alto rendimiento. Nuestros sellos energizados por resorte no son solo productos; son la encarnación física de este principio de resolución de problemas. Están diseñados para tener éxito donde los elastómeros están diseñados para fallar, proporcionando la fiabilidad exigida en aplicaciones críticas de semiconductores, médicas e industriales.

Más allá de la solución: lo que desbloquea la verdadera fiabilidad de sellado

Una vez que deja de luchar contra la batalla recurrente de sellos fallidos, desbloquea un nuevo potencial. Pasar de un modelo reactivo de "romper y arreglar" a uno proactivo y fiable cambia lo que es posible para su negocio.

Con una solución de sellado verdaderamente robusta, ahora puede:

- Superar los límites: Ejecute sus procesos a presiones más altas o temperaturas más extremas para aumentar el rendimiento y la eficiencia, sin temor a una fuga.

- Innovar con confianza: Utilice nuevas químicas agresivas en su proceso de I+D para desarrollar productos de próxima generación, sabiendo que su equipo está protegido de la contaminación.

- Maximizar el tiempo de actividad: Extienda drásticamente los intervalos de mantenimiento planificado y elimine virtualmente el tiempo de inactividad no planificado, liberando recursos y mejorando sus resultados.

- Garantizar la pureza: En aplicaciones sensibles como la fabricación de dispositivos semiconductores o médicos, puede garantizar un nivel de integridad del proceso que antes era inalcanzable.

Esto no se trata solo de reemplazar una pieza defectuosa. Se trata de mejorar la capacidad y la fiabilidad de todo su sistema. Al abordar la causa raíz del fallo del sello, transforma un punto débil crónico en una fuente de fortaleza.

Sus desafíos de sellado son únicos y la solución requiere más que una pieza estándar. Requiere una comprensión de las fuerzas fundamentales en juego. Hablemos sobre cómo aplicar estos principios a su proyecto más exigente. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

Artículos relacionados

- Cómo el PTFE resuelve retos industriales críticos gracias a la superioridad del material

- Cuando la "Inercia Química" No Es Suficiente: La Causa Oculta de la Falla de Componentes de PTFE

- El Costo Asimétrico del Fracaso: Por Qué el PTFE de Precisión Es Su Última Línea de Defensa

- Cuando 'Químicamente Inerte' No Es Suficiente: Por Qué Fallan Sus Componentes de PTFE y Cómo Prevenirlo

- El dilema del ingeniero: Navegando las compensaciones entre el PTFE y sus alternativas