Es un escenario que se desarrolla en laboratorios y en plantas de producción de todas partes: un proceso crítico se detiene. Después de horas, o incluso días, de una frenética resolución de problemas, se encuentra al culpable: un componente de plástico pequeño, aparentemente insignificante, que se ha deformado, agrietado o degradado. El lote está arruinado, el cronograma se ha desbaratado y una pregunta frustrante flota en el aire: "¿Por qué falló esta pieza?".

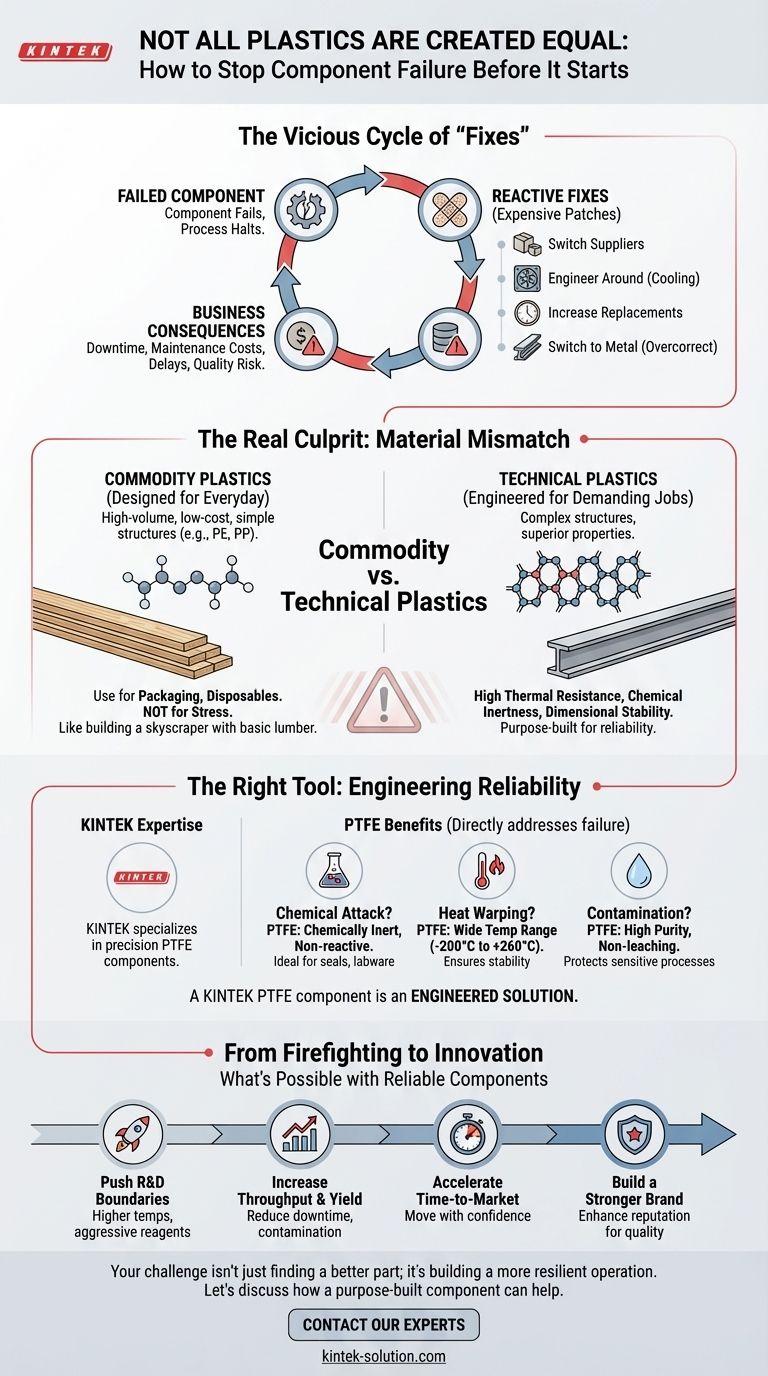

El círculo vicioso de las "soluciones" que no solucionan nada

Si esto le suena familiar, no está solo. Cuando falla un componente de plástico, la respuesta típica es una serie de soluciones reactivas y a corto plazo. Quizás intente:

- Cambiar de proveedor, esperando una versión de "mejor calidad" del mismo material barato.

- "Ingenierizar alrededor" del problema, agregando sistemas de enfriamiento o reduciendo las temperaturas de operación, comprometiendo la eficiencia de su proceso.

- Aumentar la frecuencia de reemplazo, aceptando la falla del componente como un costo operativo rutinario.

- Sobrecorregir cambiando a metal, introduciendo nuevos desafíos como mayor peso, posible corrosión y costos significativamente mayores.

Estas no son soluciones; son parches costosos. Tratan el síntoma —una pieza fallida— mientras ignoran por completo la enfermedad. Este ciclo de diagnóstico erróneo conduce a consecuencias comerciales tangibles: tiempo de inactividad impredecible, presupuestos de mantenimiento en espiral, ciclos de I+D retrasados y un riesgo constante para la calidad y reputación de su producto.

El verdadero culpable: una incompatibilidad fundamental de materiales

Este es el punto de inflexión: el problema no es que haya elegido un plástico "malo". El problema es que puede haber elegido la categoría incorrecta de plástico para el trabajo.

El mundo de los polímeros no es un simple binario de "barato" vs. "caro". Es un espectro de materiales diseñados para propósitos específicos. El problema central detrás de la mayoría de las fallas inesperadas de componentes radica en la incomprensión de la diferencia fundamental entre dos de estas categorías: los plásticos de consumo y los plásticos técnicos.

Plásticos de consumo: Diseñados para el día a día

Los plásticos de consumo como el Polietileno (PE) y el Polipropileno (PP) son obras maestras de fabricación de alto volumen y bajo costo. Son perfectos para cosas como embalajes, botellas y recipientes desechables. Su estructura química está diseñada para la simplicidad y la rentabilidad, no para el rendimiento bajo tensión. Usarlos en una aplicación industrial o científica exigente es como usar madera de construcción básica para construir los cimientos de un rascacielos. No es una cuestión de si fallará, sino de cuándo.

Plásticos técnicos: Diseñados para trabajos exigentes

Los plásticos técnicos, por otro lado, se desarrollan desde cero para el rendimiento. Están diseñados para funcionar como componentes confiables, resistentes y duraderos en entornos exigentes. Su estructura molecular es intencionalmente compleja para ofrecer una combinación superior de propiedades que los plásticos de consumo simplemente no pueden proporcionar:

- Alta resistencia térmica: Mantienen su forma y resistencia a temperaturas que harían que los plásticos de consumo se ablanden y deformen.

- Inercia química: Resisten la degradación por exposición a productos químicos agresivos, disolventes y aceites.

- Estabilidad dimensional: Se pueden mecanizar con tolerancias muy estrictas y mantendrán esa forma precisa, incluso bajo estrés mecánico o fluctuaciones de temperatura.

Por eso las "soluciones" mencionadas anteriormente siempre fallan. Intentar un proveedor diferente de un plástico de consumo es simplemente cambiar un tipo de madera inadecuada por otra. El material en sí mismo no es fundamentalmente adecuado para las demandas de la aplicación.

La herramienta adecuada para el trabajo: Ingeniería de fiabilidad desde la molécula

Para resolver verdaderamente el problema de la falla de componentes, debe pasar del reemplazo reactivo al diseño proactivo. Esto significa seleccionar un material que no sea solo "suficientemente fuerte", sino que haya sido diseñado específicamente para los desafíos específicos de su aplicación.

Aquí es donde un plástico técnico de alto rendimiento como el Politetrafluoroetileno (PTFE) se convierte en la solución obvia y de ingeniería, no solo en una alternativa costosa. Es el producto de una profunda comprensión de por qué fallan otros materiales.

En KINTEK, nos especializamos en la fabricación de componentes de precisión de PTFE precisamente porque sus propiedades abordan directamente las causas raíz de la falla en aplicaciones críticas:

- ¿Falla su componente debido a ataques químicos? El PTFE es una de las sustancias más químicamente inertes conocidas, lo que lo convierte en la opción ideal para sellos, revestimientos y material de laboratorio en el procesamiento de semiconductores o productos químicos agresivos.

- ¿El calor hace que sus piezas se deformen y fallen? El PTFE tiene un rango de temperatura de operación extremadamente amplio (de -200 °C a +260 °C), lo que garantiza la estabilidad donde otros plásticos se deformarían.

- ¿Le preocupa la contaminación o la pureza? Los grados de alta pureza de PTFE son excepcionalmente no reactivos y no lixiviables, lo que protege la integridad de procesos médicos, de laboratorio y de semiconductores sensibles.

Un componente de PTFE de KINTEK no es solo una pieza de plástico. Es una solución nacida de una profunda comprensión de la ciencia de los materiales, mecanizada con precisión para garantizar que las fortalezas inherentes del material se traduzcan en fiabilidad en el mundo real.

De apagar incendios a innovar: Lo que es posible con componentes fiables

Una vez que elimine el problema crónico de la falla de componentes, recuperará sus recursos más valiosos: tiempo, presupuesto y enfoque. En lugar de reaccionar constantemente a los problemas, su equipo puede:

- Superar los límites de la I+D: Ejecutar procesos a temperaturas más altas o con reactivos más agresivos, sabiendo que sus componentes pueden manejarlos.

- Aumentar el rendimiento y el rendimiento: Reducir drásticamente el tiempo de inactividad no planificado y la contaminación de lotes, lo que lleva a operaciones más predecibles y rentables.

- Acelerar el tiempo de comercialización: Pasar del prototipo a la producción con confianza, libre de los retrasos causados por piezas poco fiables.

- Construir una marca más fuerte: Entregar productos más duraderos y fiables, mejorando su reputación de calidad y excelencia en ingeniería.

Su desafío no es solo encontrar una pieza mejor; es construir una operación más resiliente, capaz e innovadora. Ese proceso comienza eligiendo los materiales adecuados por las razones adecuadas. Si sus proyectos exigen un rendimiento sin concesiones, hablemos de cómo un componente diseñado específicamente puede convertirse en el eslabón más fuerte de su sistema. Contacte a nuestros expertos.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

Artículos relacionados

- Cuando la "Inercia Química" No Es Suficiente: La Causa Oculta de la Falla de Componentes de PTFE

- El Guardián Invisible: Cómo el Escudo Molecular del PTFE Protege Nuestros Sistemas Más Críticos

- El caballo de batalla invisible: Por qué el PTFE es la opción predeterminada para problemas imposibles

- La Física de la Confianza: Por Qué el PTFE es la Base de la Electrónica de Alto Riesgo

- Cómo el PTFE resuelve retos industriales críticos gracias a la superioridad del material