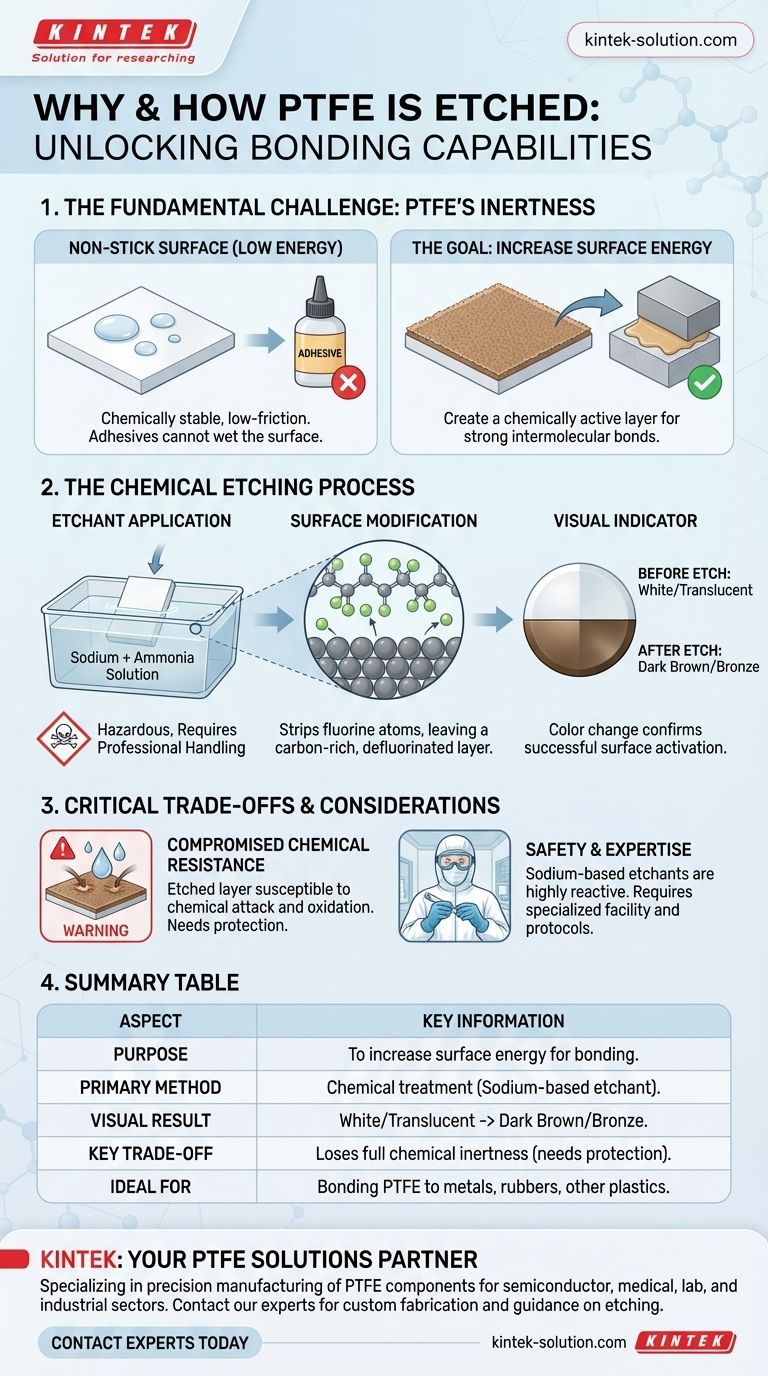

En esencia, el politetrafluoroetileno (PTFE) se graba para solucionar su característica más famosa: su superficie antiadherente y de fricción extremadamente baja. Si bien es valiosa para muchas aplicaciones, esta propiedad hace que sea casi imposible unir el PTFE a otros materiales utilizando adhesivos convencionales. El proceso de grabado es un tratamiento químico superficial que modifica esta superficie inerte, haciéndola receptiva a la unión.

El desafío central con el PTFE es su incapacidad inherente para adherirse a cualquier cosa. El grabado no es un proceso de limpieza; es una alteración química fundamental de la superficie del PTFE, que sacrifica parte de su inercia en un lado para obtener la capacidad crítica de unirse a otros sustratos.

El Desafío Fundamental: La Inercia del PTFE

Por qué el PTFE Resiste la Unión

El PTFE es bien conocido por su increíblemente bajo coeficiente de fricción e inercia química. Esto se debe a su estructura molecular, que crea una superficie muy estable y de baja energía.

Los adhesivos funcionan humedeciendo una superficie y formando un fuerte enlace intermolecular. Debido a que la superficie del PTFE es tan poco reactiva y "resbaladiza" a nivel molecular, los adhesivos no pueden humedecer la superficie correctamente, lo que provoca enlaces extremadamente débiles o inexistentes.

El Objetivo del Grabado

El único propósito de grabar el PTFE es aumentar su energía superficial. Esto crea una capa superficial más químicamente activa o "adherible".

Esta modificación permite que los adhesivos y otros polímeros formen uniones fuertes y fiables, lo que permite la creación de piezas compuestas que aprovechan los beneficios del PTFE junto con las propiedades de otros materiales.

El Proceso de Grabado Químico Explicado

Cómo el Grabado Modifica la Superficie

El método más común para grabar PTFE implica un agente químico potente, generalmente una mezcla de sodio y amoníaco. Esta solución actúa como un potente agente reductor.

Este agente químico de grabado elimina físicamente los átomos de flúor de las cadenas poliméricas de PTFE en la superficie. Esto deja atrás una capa rica en carbono y desfluorada que es químicamente activa.

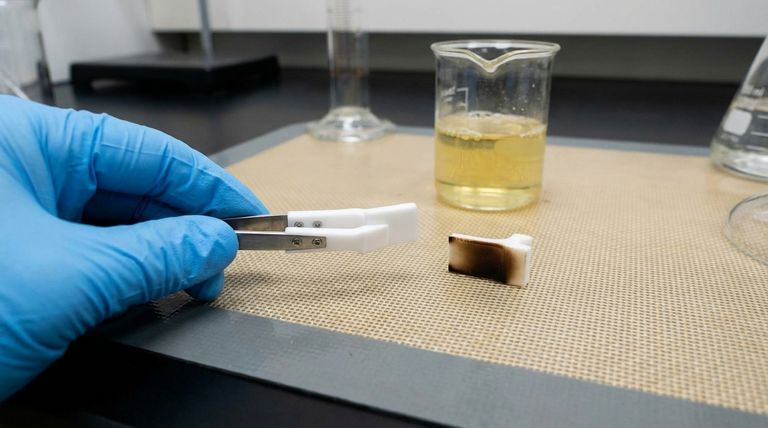

El Indicador Visual de un Grabado Exitoso

Una superficie de PTFE grabada correctamente es fácil de identificar. El aspecto blanco o translúcido original del material cambia a un color marrón oscuro o bronce.

Este cambio de color es el resultado directo de la capa carbonosa creada por la reacción química y sirve como una confirmación visual clara de que la superficie ahora está lista para la unión.

Comprender las Compensaciones

Resistencia Química Comprometida

Es fundamental comprender que la superficie grabada ya no es PTFE puro. Esta nueva capa no posee la misma resistencia química excepcional que el material sin tratar.

El lado grabado se vuelve susceptible al ataque de ciertos productos químicos y a la oxidación con el tiempo. Por lo tanto, en aplicaciones que requieren una inercia química total, la superficie grabada debe estar completamente cubierta y protegida por el agente adhesivo o el sustrato.

Manipulación y Seguridad

Los agentes de grabado a base de sodio utilizados en este proceso son altamente reactivos y peligrosos. Requieren procedimientos de manipulación especializados, un entorno controlado y el equipo de protección personal adecuado.

Este no es un proceso que se realice habitualmente fuera de un entorno de fabricación o laboratorio profesional debido a los importantes riesgos de seguridad involucrados.

Tomar la Decisión Correcta para su Aplicación

Comprender este proceso es clave para aprovechar el PTFE en ensamblajes complejos. Su objetivo específico determinará si el grabado es el enfoque correcto.

- Si su enfoque principal es crear una pieza compuesta: El grabado es un paso esencial para unir de forma fiable láminas, películas o componentes de PTFE a metales, cauchos u otros plásticos.

- Si su enfoque principal es una superficie independiente y antiadherente: No necesita grabar el PTFE; sus propiedades naturales son precisamente lo que requiere la aplicación.

- Si su enfoque principal es la máxima resistencia química: No utilice PTFE grabado a menos que la superficie grabada pueda sellarse y aislarse perfectamente del entorno químico.

En última instancia, el grabado es el puente esencial que permite que los beneficios únicos del PTFE se integren en un mundo más amplio de materiales de ingeniería.

Tabla de Resumen:

| Aspecto | Información Clave |

|---|---|

| Propósito del Grabado | Aumentar la energía superficial, permitiendo uniones fuertes con adhesivos y otros materiales. |

| Método Principal | Tratamiento químico mediante un agente de grabado a base de sodio (ej. sodio en amoníaco). |

| Resultado Visual | El color de la superficie cambia de blanco/translúcido a marrón oscuro/bronce. |

| Compensación Clave | La superficie grabada pierde su inercia química total y debe protegerse. |

| Ideal Para | Crear piezas compuestas uniendo PTFE a metales, cauchos u otros plásticos. |

¿Necesita componentes de PTFE unidos de forma fiable para su aplicación?

En KINTEK, nos especializamos en la fabricación de precisión y la fabricación personalizada de sellos, revestimientos, material de laboratorio y otros componentes críticos de PTFE. Nuestra experiencia garantiza que los procesos como el grabado se manejen correctamente para entregar piezas que cumplan con las exigentes demandas de los sectores de semiconductores, médico, laboratorio e industrial.

Podemos guiarle sobre si el grabado es la solución adecuada para su proyecto y proporcionarle componentes de PTFE personalizados de alta calidad, desde prototipos hasta pedidos de gran volumen.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos mejorar su próximo proyecto con soluciones de PTFE de precisión.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Qué industrias utilizan comúnmente componentes de PTFE? Soluciones críticas para entornos extremos

- ¿Qué hace que el PTFE mecanizado por CNC sea adecuado para aplicaciones aeroespaciales y de exploración espacial? Fiabilidad inigualable en entornos extremos

- ¿Cómo se conoce comúnmente el PTFE y cuáles son sus propiedades únicas? Desbloquee una resistencia química y térmica inigualable

- ¿Qué es el coeficiente de fricción (COF) y por qué es importante? Domine la eficiencia, la longevidad y el control

- ¿Qué capacidades de fabricación están asociadas con las piezas de PTFE? Desbloquee la precisión con el mecanizado experto