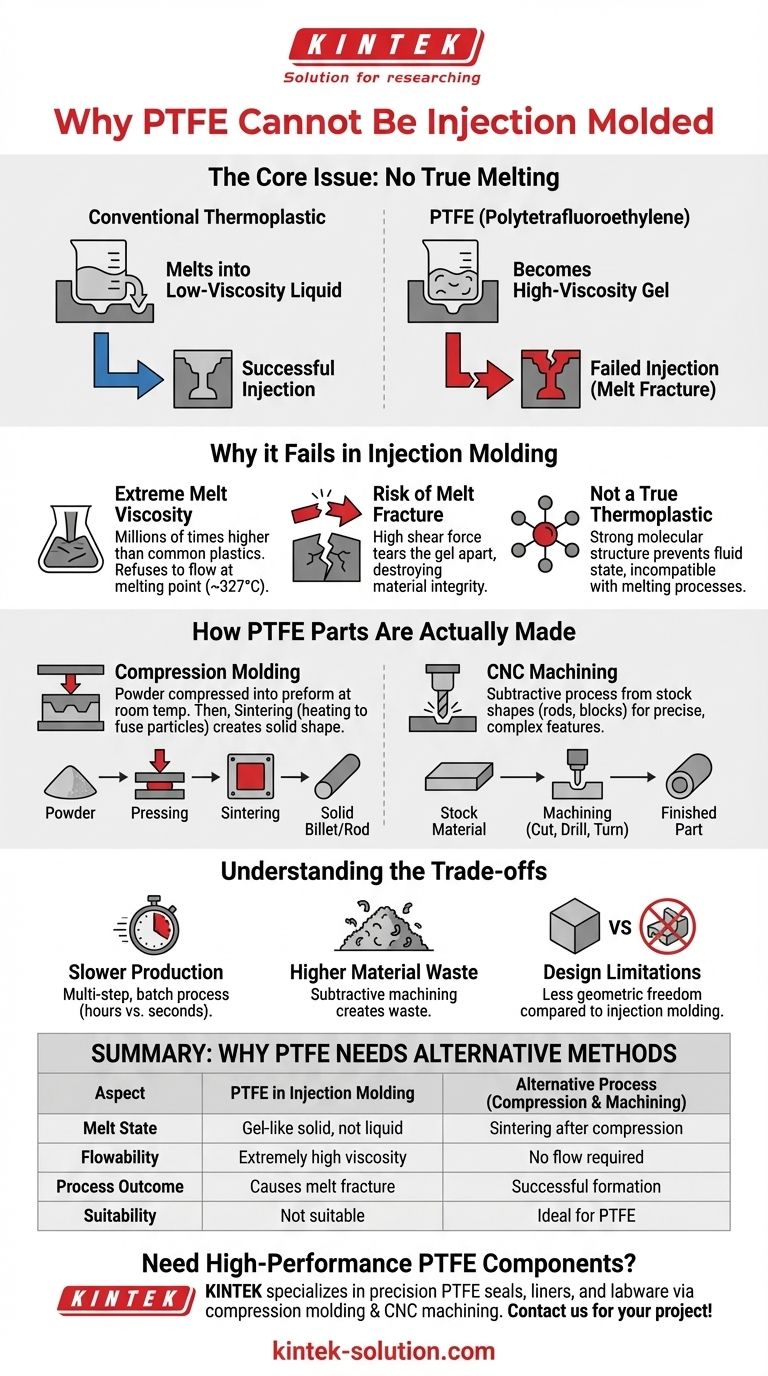

La respuesta corta es que el politetrafluoroetileno (PTFE) no se puede moldear por inyección porque en realidad no se funde y fluye como los termoplásticos convencionales. Su estructura molecular le confiere una viscosidad de fusión extremadamente alta, lo que significa que incluso cuando se calienta por encima de su punto de fusión, se convierte en un sólido blando similar a un gel en lugar de un líquido. Este gel no se puede forzar a entrar en un molde bajo presión sin que su estructura se descomponga.

El problema central es una falta de correspondencia entre el material y el proceso. El moldeo por inyección requiere un material que se convierta en un líquido de baja viscosidad cuando se calienta, mientras que el PTFE está diseñado específicamente para mantener su integridad estructural a temperaturas extremas, lo que evita que alcance un estado fluido.

Por qué el PTFE falla en una máquina de moldeo por inyección

El moldeo por inyección estándar es un proceso de calentamiento de un plástico hasta que se convierte en líquido, forzarlo a entrar en una cavidad del molde bajo alta presión y enfriarlo para que se solidifique. Las propiedades únicas del PTFE interrumpen cada etapa de este proceso.

El problema de la viscosidad de fusión extrema

La viscosidad de fusión es una medida de la resistencia de un material a fluir en su estado fundido.

El PTFE tiene una viscosidad de fusión excepcionalmente alta, millones de veces mayor que la de los termoplásticos comunes como el polipropileno. Cuando se calienta por encima de su punto de fusión de aproximadamente 327 °C (621 °F), no se convierte en un líquido. En cambio, se transforma en un gel translúcido y muy viscoso que se niega obstinadamente a fluir.

El riesgo de fractura por fusión

El moldeo por inyección depende de una inmensa presión y fuerza de cizallamiento para empujar el plástico fundido hacia el molde.

Debido a que el PTFE existe como un gel frágil en lugar de un líquido verdadero, estas fuerzas no hacen que fluya. En cambio, la alta tensión de cizallamiento literalmente desgarra el material a nivel molecular. Este fenómeno, conocido como ruptura por fusión o fractura por fusión, destruye la integridad del material antes de que pueda tomar la forma del molde.

El PTFE no es un termoplástico verdadero

Aunque a menudo se agrupa con ellos, el PTFE no se comporta como un termoplástico típico.

Los termoplásticos verdaderos se pueden fundir y enfriar repetidamente en un sólido sin una degradación significativa. Los enlaces moleculares del PTFE son tan fuertes que resisten esta transición, lo que lo hace fundamentalmente incompatible con cualquier proceso de fabricación que requiera un estado verdaderamente fundido.

Cómo se fabrican realmente las piezas de PTFE

Dado que el moldeo por inyección no es una opción, se requieren técnicas especializadas para formar PTFE en formas útiles. Estos métodos se asemejan más a la metalurgia de polvos que al procesamiento tradicional de plásticos.

Moldeo por compresión

Este es el método más común para crear formas básicas de PTFE como varillas, láminas y tochos.

El proceso implica comprimir polvo de resina de PTFE en un molde a alta presión y temperatura ambiente para crear una "preforma". Luego, esta preforma se retira y se calienta en un horno controlado en un proceso llamado sinterización, que fusiona las partículas en una masa sólida.

Mecanizado CNC

Para crear piezas precisas y terminadas, el mecanizado CNC es el enfoque estándar.

Las formas básicas creadas mediante moldeo por compresión (como varillas o bloques) se utilizan como material de partida. Luego se mecanizan (cortan, perforan, tornean y fresan) en los componentes finales y detallados. Esta es la razón por la cual las piezas de PTFE a menudo tienen costos más altos y tiempos de entrega más largos en comparación con las alternativas moldeadas por inyección.

Comprender las compensaciones

Elegir usar PTFE obliga a adoptar un enfoque diferente para la fabricación, lo que conlleva consecuencias significativas en cuanto a velocidad de producción, costo y diseño.

Ciclos de producción más lentos

El moldeo por inyección es valorado por su velocidad, a menudo produciendo una pieza terminada en segundos. El moldeo por compresión y la sinterización es un proceso por lotes de varios pasos que lleva horas. Esto hace que la producción de gran volumen sea significativamente más lenta y requiera más mano de obra.

Mayor desperdicio de material

El mecanizado es un proceso sustractivo, lo que significa que crea la pieza final cortando material de un bloque más grande. Este material de desecho (virutas) aumenta el costo general del componente terminado, mientras que el moldeo por inyección es un proceso de forma neta con muy poco desperdicio.

Limitaciones de diseño

Las limitaciones del mecanizado a partir de formas estándar pueden limitar la complejidad de la geometría de la pieza en comparación con la libertad de diseño que ofrece el moldeo por inyección. Las características como canales internos intrincados o paredes extremadamente delgadas son mucho más difíciles y costosas de lograr.

Tomar la decisión correcta para su objetivo

La incapacidad de moldear PTFE por inyección no es un defecto del material, sino una consecuencia directa de las propiedades que lo hacen tan valioso.

- Si su enfoque principal es la producción de gran volumen y bajo costo de piezas complejas: Debe seleccionar un material diferente que sea compatible con el moldeo por inyección, como PEEK o un fluoropolímero como FEP o PFA, si la resistencia química y a la temperatura sigue siendo necesaria.

- Si su enfoque principal es aprovechar la inerteza química y la baja fricción inigualables del PTFE: Debe diseñar para la fabricación mediante moldeo por compresión y posterior mecanizado CNC.

Comprender que el PTFE no se funde sino que se sinteriza es la clave para seleccionar la ruta de fabricación correcta para su aplicación.

Tabla de resumen:

| Aspecto | PTFE en moldeo por inyección | Proceso alternativo |

|---|---|---|

| Estado de fusión | Sólido similar a un gel, no líquido | Sinterización después de la compresión |

| Capacidad de flujo | Viscosidad extremadamente alta | No se requiere flujo |

| Proceso | Provoca fractura por fusión | Moldeo por compresión + mecanizado CNC |

| Idoneidad | No adecuado | Ideal para PTFE |

¿Necesita componentes de PTFE de alto rendimiento? KINTEK se especializa en la fabricación de sellos, revestimientos y material de laboratorio de precisión de PTFE para aplicaciones en semiconductores, médicas e industriales. Nuestra experiencia en moldeo por compresión y mecanizado CNC personalizado garantiza que sus piezas cumplan con las especificaciones exactas, desde prototipos hasta pedidos de gran volumen. Contáctenos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

La gente también pregunta

- ¿Qué rellenos se pueden añadir al PTFE virgen para modificar sus propiedades? Mejorar el desgaste, la fluencia y el rendimiento térmico

- ¿Cuáles son algunas aplicaciones domésticas comunes del PTFE? Descubra sus usos ocultos más allá de las sartenes antiadherentes

- ¿Sobre qué deben tener precaución los consumidores con respecto al PTFE? Los riesgos ocultos de los "químicos eternos"

- ¿Cómo se comporta el PTFE frente al ácido acético a diferentes temperaturas? Resistencia química inigualable

- ¿Por qué el PTFE se considera no reactivo? El poder de un enlace molecular irrompible

- ¿Cómo afecta la neutralidad molecular del PTFE a sus propiedades? Desbloquee un rendimiento químico y eléctrico inigualable

- ¿Cuáles son las características clave del politetrafluoroetileno (PTFE)? Desbloqueando propiedades de materiales de alto rendimiento

- ¿Qué es el PTFE y cuáles son sus aplicaciones principales? Desbloquee soluciones de alto rendimiento