En resumen, la dureza es fundamental para las piezas de acoplamiento de los sellos de PTFE porque extiende directamente la vida útil del sello. Una superficie endurecida reduce significativamente las dos causas principales de fallo del sello: la adhesión química y el desgaste físico. Esto asegura un sistema de sellado más fiable y duradero con el tiempo.

El problema central no es solo prevenir los arañazos. Una superficie de acoplamiento más dura crea un entorno más estable, minimizando tanto la fricción microscópica que causa el desgaste abrasivo como el intercambio iónico químico que hace que el sello se adhiera a la superficie y se desgarre.

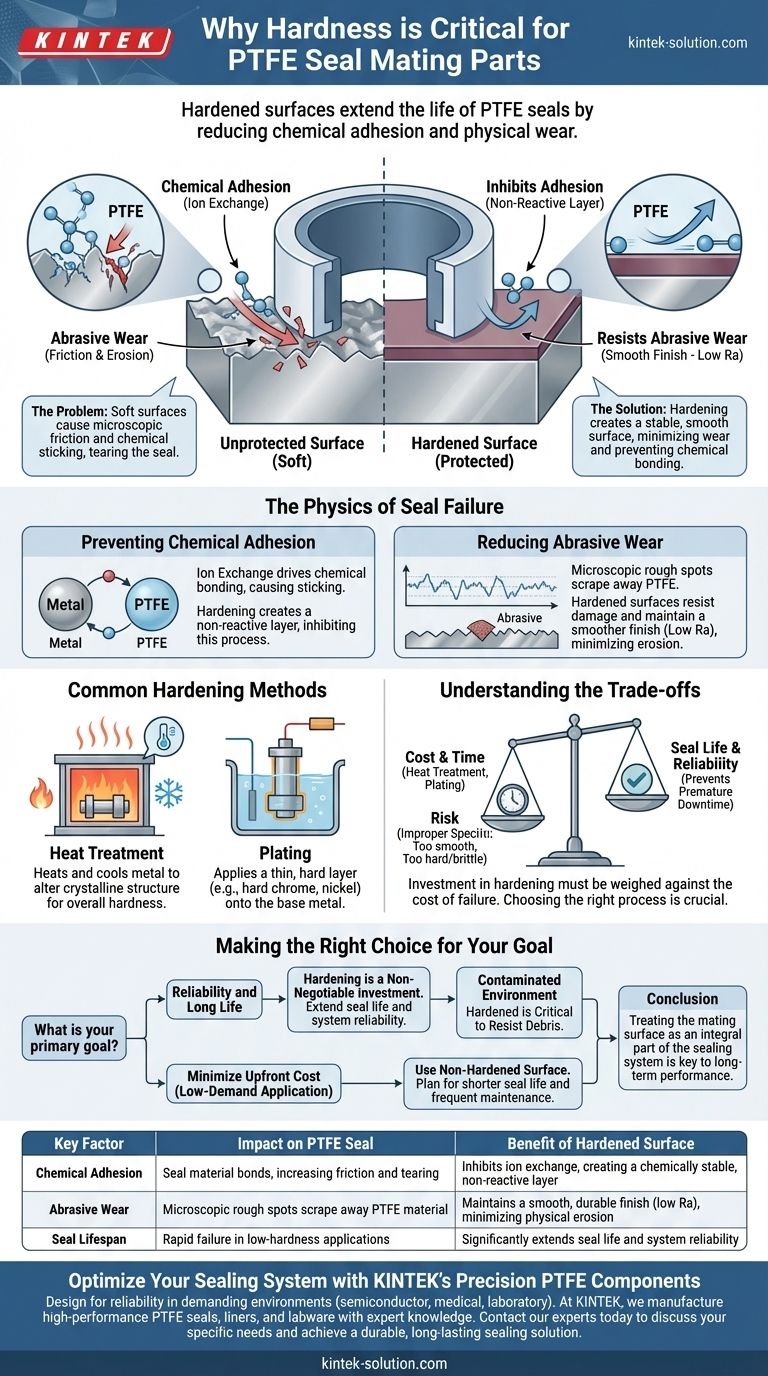

La física del fallo del sello

El rendimiento de un sello está fundamentalmente ligado a la calidad de la superficie contra la que funciona. Aunque el PTFE es un material de baja fricción, también es relativamente blando. Una superficie de acoplamiento que no está preparada adecuadamente puede destruirlo rápidamente a través de dos mecanismos distintos.

Prevención de la adhesión química

La adhesión es un proceso sutil pero destructivo donde el material del sello se une químicamente a la superficie de acoplamiento.

Esto es a menudo impulsado por el intercambio iónico, un proceso donde las moléculas se comparten entre el metal más blando de una pieza no endurecida y el material del sello. Esto crea un efecto de "pegado" microscópico que aumenta la fricción y puede hacer que el sello se desgarre.

Endurecer una superficie, ya sea mediante tratamiento térmico o revestimiento, crea una capa más químicamente estable y no reactiva. Esta superficie estable inhibe el intercambio iónico, previniendo la causa raíz de la adhesión.

Reducción del desgaste abrasivo

El desgaste abrasivo es la erosión física del material del sello. Es como frotar una goma de borrar contra papel de lija.

Una superficie de acoplamiento blanda es propensa a arañazos e imperfecciones. Bajo presión, estos puntos ásperos microscópicos actúan como herramientas de corte, raspando físicamente el material de PTFE con cada ciclo.

Una superficie endurecida es mucho más resistente al daño y puede mantener un acabado más liso (medido en Ra, o rugosidad media). Esta superficie lisa y duradera proporciona una trayectoria ideal para el sello, minimizando el desgaste físico.

Métodos comunes de endurecimiento

Lograr la dureza superficial necesaria es un paso de fabricación estándar para aplicaciones de sellado de alto rendimiento. El objetivo es crear una superficie duradera sin hacer que todo el componente sea quebradizo.

Tratamiento térmico

Este proceso implica calentar y luego enfriar un metal bajo condiciones estrictamente controladas. Altera la estructura cristalina del material en sí, aumentando su dureza y durabilidad generales.

Revestimiento (Plating)

El revestimiento implica aplicar una capa delgada de un material mucho más duro, como cromo duro o níquel, sobre el metal base del componente. Esto crea una superficie externa extremadamente dura y lisa específicamente para que el sello se deslice contra ella, mientras que el componente subyacente conserva sus propiedades originales.

Comprensión de las compensaciones

Si bien el endurecimiento es muy beneficioso, es una decisión de ingeniería que implica equilibrar los requisitos de rendimiento con otros factores.

El impacto del coste

Tanto el tratamiento térmico como el revestimiento son procesos de fabricación adicionales que añaden coste y tiempo a la producción. Esta inversión debe sopesarse frente al coste de un fallo prematuro del sello y el tiempo de inactividad del sistema.

El riesgo de una especificación incorrecta

Elegir el proceso de endurecimiento o el acabado superficial incorrecto puede ser contraproducente. Por ejemplo, algunos revestimientos pueden ser demasiado lisos, impidiendo la formación de una película lubricante necesaria. Una superficie que es demasiado dura pero también quebradiza puede agrietarse bajo cargas elevadas.

Cuándo la dureza máxima no es necesaria

En aplicaciones de muy baja velocidad, baja presión o no críticas, el gasto adicional de endurecimiento puede no proporcionar un retorno de la inversión proporcional. Sin embargo, estas situaciones son la excepción, no la regla para los sellos dinámicos.

Tomar la decisión correcta para su objetivo

La decisión de endurecer una superficie de acoplamiento debe basarse en las exigencias de la aplicación y la vida útil deseada del sistema.

- Si su enfoque principal es la fiabilidad y la larga vida útil: Endurecer la superficie de acoplamiento a la especificación recomendada es una inversión ineludible.

- Si su enfoque principal es minimizar el coste inicial para una aplicación de baja demanda: Puede utilizar una superficie no endurecida, pero debe planificar una vida útil del sello significativamente más corta y un mantenimiento más frecuente.

- Si su sistema opera en un entorno contaminado: Una superficie endurecida es absolutamente crítica para resistir el desgaste abrasivo causado por los residuos.

En última instancia, tratar la superficie de acoplamiento como una parte integral del sistema de sellado es clave para lograr un rendimiento fiable y a largo plazo.

Tabla de resumen:

| Factor clave | Impacto en el sello de PTFE | Beneficio de la superficie endurecida |

|---|---|---|

| Adhesión química | El material del sello se une a la superficie, aumentando la fricción y el desgarro | Inhibe el intercambio iónico, creando una capa químicamente estable y no reactiva |

| Desgaste abrasivo | Los puntos ásperos microscópicos raspan el material de PTFE | Mantiene un acabado liso y duradero (Ra bajo), minimizando la erosión física |

| Vida útil del sello | Fallo rápido en aplicaciones de baja dureza | Extiende significativamente la vida útil del sello y la fiabilidad del sistema |

Optimice su sistema de sellado con componentes de PTFE de precisión de KINTEK

¿Está diseñando para la fiabilidad en entornos exigentes como equipos de semiconductores, médicos o de laboratorio? La dureza superficial correcta para sus piezas de acoplamiento es fundamental para prevenir el fallo del sello de PTFE.

En KINTEK, fabricamos sellos, revestimientos y material de laboratorio de PTFE de alto rendimiento con una comprensión experta de la ciencia de los materiales y los requisitos de la aplicación. Podemos ayudarle a seleccionar o fabricar componentes a medida que garanticen un rendimiento óptimo, desde prototipos hasta producción de gran volumen.

No permita que el fallo del sello comprometa su sistema. Contacte con nuestros expertos hoy mismo para discutir sus necesidades específicas y lograr una solución de sellado duradera y de larga duración.

Guía Visual

Productos relacionados

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

La gente también pregunta

- ¿Cuáles son los dos extremos de temperatura discutidos para los sellos de PTFE? Maximice el rendimiento desde criogénico hasta altas temperaturas

- ¿Cuáles son las principales propiedades de resistencia química de las juntas tóricas recubiertas de PTFE? Descubra el verdadero papel del recubrimiento

- ¿Cuáles son las cinco características sobresalientes de los sellos de PTFE? Diseñados para un rendimiento extremo

- ¿Qué hace que el PTFE destaque entre los materiales utilizados en la tecnología de sellado? Resistencia química y térmica inigualable

- ¿Cuáles son las características principales de los sellos de PTFE? Rendimiento Inigualable para Condiciones Extremas