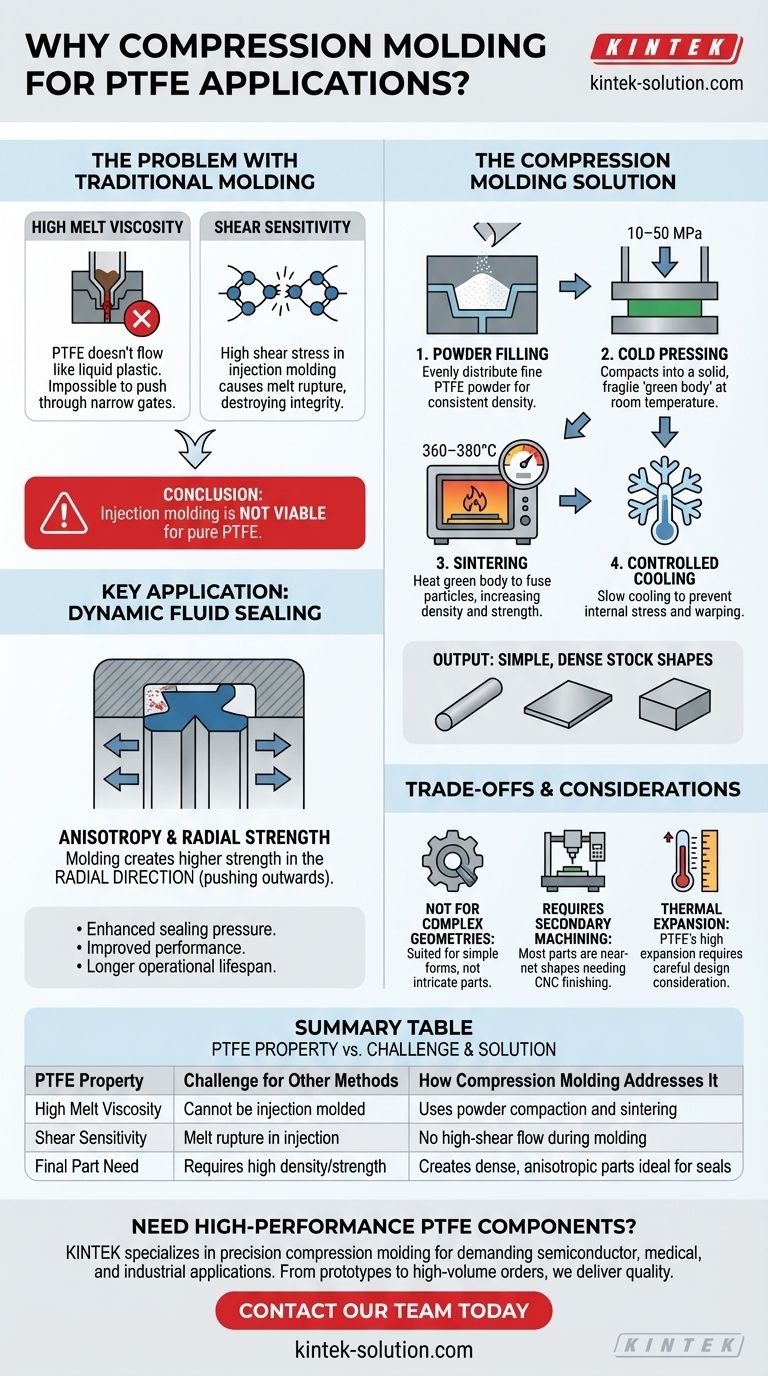

En pocas palabras, el moldeo por compresión se prefiere para ciertas aplicaciones de politetrafluoroetileno (PTFE) porque las propiedades únicas del material lo hacen incompatible con métodos comunes de gran volumen como el moldeo por inyección. El PTFE tiene una viscosidad de fusión extremadamente alta y es sensible a las fuerzas de cizallamiento, lo que significa que no fluye como un plástico típico cuando se calienta. El moldeo por compresión sortea esto compactando el polvo de PTFE bajo una inmensa presión y luego sinterizándolo, un proceso ideal para crear formas densas y simples y mejorar las propiedades mecánicas cruciales para aplicaciones como el sellado dinámico de fluidos.

El problema central es que las características de alto rendimiento del PTFE también dificultan su procesamiento. El moldeo por compresión no es solo una solución alternativa de fabricación; es un método estratégico que aprovecha la naturaleza del PTFE para producir formas de stock robustas y mecanizables con un rendimiento superior en direcciones específicas.

Por qué el moldeo tradicional falla con el PTFE

Antes de comprender por qué funciona el moldeo por compresión, es esencial comprender por qué los métodos más comunes no son adecuados para el PTFE puro.

El problema de la alta viscosidad de fusión

A diferencia de los plásticos que se vuelven líquidos al calentarse, el PTFE mantiene una viscosidad extremadamente alta. No fluye fácilmente, lo que hace imposible forzarlo a través de las compuertas y canales estrechos de un molde de inyección.

Sensibilidad a la tensión de cizallamiento

Intentar forzar el PTFE fundido a través de una boquilla, como se requiere en el moldeo por inyección, crea una alta tensión de cizallamiento. Esta tensión puede provocar una ruptura de la fusión, un fenómeno en el que la estructura del polímero se fractura, destruyendo su integridad y propiedades mecánicas.

La conclusión inevitable

Debido a estas propiedades fundamentales, el moldeo por inyección y técnicas similares de procesamiento de fusión simplemente no son viables para la fabricación de piezas a partir de PTFE puro.

El proceso de moldeo por compresión: un ajuste estratégico

El moldeo por compresión es un proceso de varios pasos perfectamente adaptado a las características del PTFE, que transforma el polvo en una forma sólida y de alta densidad.

Paso 1: Llenado del polvo

El proceso comienza distribuyendo uniformemente el polvo de PTFE fino en la cavidad del molde. Esto asegura que la pieza final tenga una densidad constante.

Paso 2: Prensado en frío

Se aplica alta presión, típicamente entre 10 y 50 MPa, al polvo a temperatura ambiente. Esto compacta las partículas en una preforma sólida pero frágil, a menudo denominada "cuerpo verde".

Paso 3: Sinterización

Este es el paso más crítico. El cuerpo verde se calienta en un horno controlado con precisión a una temperatura entre 360 y 380 °C, justo por encima del punto de fusión del PTFE. Las partículas se fusionan, aumentando significativamente la densidad y la resistencia de la pieza.

Paso 4: Enfriamiento controlado

Luego, la pieza se enfría lenta y cuidadosamente. Este paso final es crucial para evitar la acumulación de tensiones internas que podrían causar grietas o deformaciones.

El resultado: formas simples y densas

Este método sobresale en la producción de formas a granel y simples, a menudo denominadas formas de stock, como varillas, láminas gruesas, juntas y bloques. Estos sirven como materia prima para las piezas finales.

Aplicación clave: sellado dinámico de fluidos

Los beneficios del moldeo por compresión son más evidentes en aplicaciones de alto rendimiento como los sellos.

Anisotropía y resistencia radial

La presión aplicada durante el moldeo crea una pieza con propiedades anisotrópicas, lo que significa que su resistencia mecánica no es la misma en todas las direcciones. Para los sellos, este proceso da como resultado propiedades mecánicas significativamente más altas en la dirección radial (empujando hacia afuera desde el centro).

Por qué esto es importante para los sellos

La función principal de un sello dinámico es ejercer una presión constante hacia afuera contra una carcasa para evitar fugas de fluido. La resistencia radial mejorada que imparte el moldeo por compresión mejora directamente la presión de sellado, el rendimiento y la vida útil operativa.

Comprender las compensaciones

Aunque es eficaz, este proceso tiene limitaciones claras que definen sus casos de uso.

No apto para geometrías complejas

El moldeo por compresión no es fundamentalmente adecuado para crear piezas intrincadas o complejas directamente desde el molde. El proceso está diseñado para producir formas sólidas y simples.

La necesidad de mecanizado secundario

La gran mayoría de las piezas de PTFE moldeadas por compresión se consideran formas casi netas. Requieren un mecanizado CNC secundario para lograr las dimensiones y características finales precisas requeridas por la aplicación. Esto lo convierte en un proceso de fabricación de dos pasos.

Expansión térmica

El PTFE tiene un alto coeficiente de expansión térmica, que debe tenerse en cuenta durante el diseño de piezas de precisión. Esta propiedad, combinada con la necesidad de mecanizado, requiere una cuidadosa consideración de ingeniería para garantizar la estabilidad dimensional en el entorno operativo final.

Tomar la decisión correcta para su aplicación de PTFE

Comprender este proceso le permite alinear su elección de fabricación con su objetivo final.

- Si su enfoque principal es crear sellos o juntas robustas: El moldeo por compresión es el método superior porque mejora las propiedades mecánicas radiales críticas requeridas para el rendimiento del sellado.

- Si su enfoque principal es producir formas de stock grandes (varillas, láminas, bloques) para mecanizado: El moldeo por compresión es el estándar de la industria y el proceso de fabricación más efectivo para PTFE.

- Si su enfoque principal son piezas complejas de gran volumen: El PTFE puro es probablemente la elección de material incorrecta; investigue grados de PTFE relleno o polímeros alternativos de alto rendimiento que sean adecuados para el moldeo por inyección.

En última instancia, seleccionar el proceso de fabricación correcto significa elegir el que mejor complemente las propiedades intrínsecas del material para lograr el resultado deseado.

Tabla de resumen:

| Propiedad del PTFE | Desafío para otros métodos | Cómo lo aborda el moldeo por compresión |

|---|---|---|

| Alta viscosidad de fusión | No se puede moldear por inyección | Utiliza compactación de polvo y sinterización |

| Sensibilidad al cizallamiento | Ruptura de la fusión en la inyección | Sin flujo de alto cizallamiento durante el moldeo |

| Necesidad de la pieza final | Requiere alta densidad/resistencia | Crea piezas densas y anisotrópicas ideales para sellos |

¿Necesita componentes de PTFE de alto rendimiento? KINTEK se especializa en el moldeo por compresión de precisión de PTFE para sellos, revestimientos y cristalería de laboratorio personalizada. Nuestra experiencia garantiza que sus piezas tengan la resistencia radial y la densidad superiores requeridas para aplicaciones exigentes en los sectores de semiconductores, médico e industrial. Desde prototipos hasta pedidos de gran volumen, entregamos la calidad que necesita. Contacte a nuestro equipo hoy para discutir su proyecto.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Qué procesos de producción se utilizan para fabricar componentes de PTFE de precisión? Una guía sobre el mecanizado CNC y más

- ¿Cómo se aplican las juntas de PTFE en la industria automotriz? Garantizar sellos fiables en entornos hostiles

- ¿Cuáles son las diferencias entre las láminas de PTFE poroso y las membranas de PTFE expandido? Elija el material adecuado para su aplicación

- ¿Cuáles son los beneficios de usar juntas tóricas de silicona encapsuladas en Teflón? Logre un sellado inigualable en entornos hostiles

- ¿Por qué los casquillos de teflón son adecuados para aplicaciones de procesamiento de alimentos? Garantizar la seguridad alimentaria y la eficiencia

- ¿Cómo se fabrica la empaquetadura de prensaestopas de Teflón? Una guía para sellos duraderos y personalizados

- ¿Qué desafíos surgen al mecanizar PTFE (Teflón)? Superar la blandura, el calor y la inestabilidad

- ¿Cómo se utilizan las piezas de PTFE personalizadas en el sector automotriz? Mejore el rendimiento y la durabilidad del vehículo