En las aplicaciones farmacéuticas, la compatibilidad química es un requisito innegociable para las válvulas de diafragma. Su importancia radica en la necesidad de evitar que el material de la válvula se degrade cuando se expone a los fluidos del proceso, lo que garantiza directamente la pureza del producto, previene fallos catastróficos del proceso y garantiza la seguridad del paciente.

El problema central se extiende más allá de la simple durabilidad de la válvula. En un entorno regulado como el farmacéutico, la incompatibilidad química es un punto de fallo crítico que puede provocar la contaminación del producto, el rechazo de lotes y riesgos significativos para la seguridad. La selección correcta del material es un elemento fundamental de la integridad del proceso.

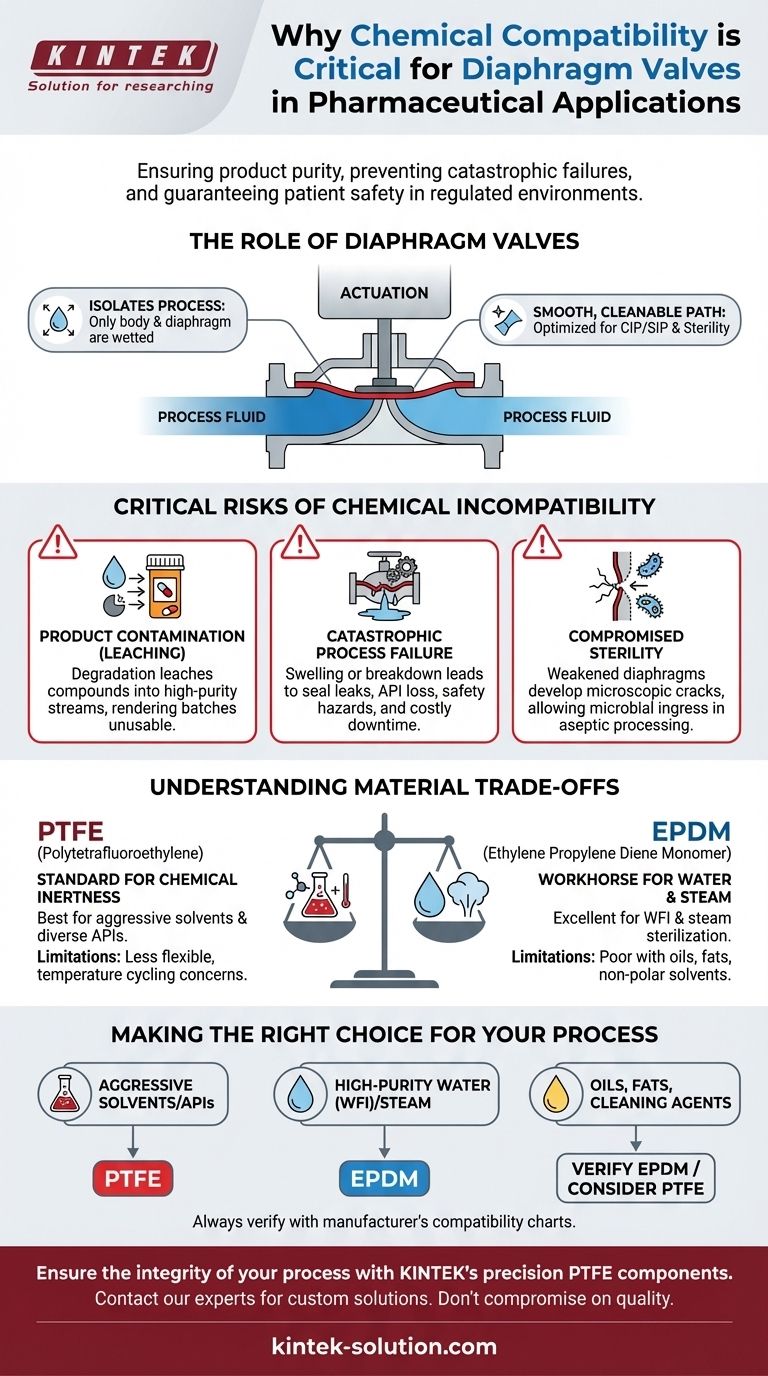

El papel de las válvulas de diafragma en sistemas de alta pureza

Las válvulas de diafragma son omnipresentes en la fabricación farmacéutica debido a su diseño único, que es inherentemente limpio y minimiza el riesgo de contaminación.

Un diseño que aísla el proceso

La característica distintiva de una válvula de diafragma es una membrana flexible (el diafragma) que separa el fluido del proceso del mecanismo de accionamiento de la válvula. Esto significa que las únicas partes "mojadas" son el cuerpo de la válvula y el diafragma mismo.

Este diseño elimina fuentes potenciales de contaminación presentes en otros tipos de válvulas, como el empaquetamiento o las grietas en los vástagos.

Una trayectoria de fluido suave y fácil de limpiar

Estas válvulas proporcionan una trayectoria de flujo suave y sin huecos cuando están abiertas. Esta geometría es crucial para procedimientos eficaces de Limpieza en el Lugar (CIP) y Esterilización en el Lugar (SIP), ya que previene la acumulación de residuos de producto o biopelículas microbianas.

Los riesgos críticos de la incompatibilidad química

Seleccionar un material de diafragma que no sea compatible con el fluido del proceso, los agentes de limpieza o las temperaturas de esterilización introduce riesgos inaceptables.

Contaminación del producto por lixiviación

Si el material del diafragma se degrada, puede lixiviar compuestos químicos directamente en el flujo del proceso de alta pureza. Esto contamina el producto farmacéutico final, inutilizando todo un lote y pudiendo ser perjudicial para los pacientes.

Fallo catastrófico del proceso

El ataque químico puede hacer que el diafragma se hinche, se endurezca o se descomponga físicamente. Esto provoca un fallo del sello, causando fugas que resultan en la pérdida de valiosos ingredientes farmacéuticos activos (API), peligros para la seguridad de los operarios y costosos tiempos de inactividad no programados.

Compromiso de la esterilidad

En el procesamiento aséptico (estéril), el diafragma forma una barrera crítica contra el ingreso microbiano. Un diafragma químicamente debilitado o degradado puede desarrollar grietas microscópicas, comprometiendo la esterilidad de todo el sistema y provocando la pérdida del producto.

Comprender las compensaciones: Materiales de diafragma comunes

La elección del material del diafragma es un equilibrio cuidadoso entre la resistencia química, la clasificación de temperatura y la aplicación. Ningún material es perfecto para todas las situaciones.

PTFE: El estándar para la inercia química

El Politetrafluoroetileno (PTFE) es reconocido por su excepcional resistencia a una amplia gama de productos químicos, incluidos disolventes y ácidos agresivos. A menudo es la opción predeterminada para instalaciones multiproducto donde las válvulas encontrarán diversos compuestos.

Sin embargo, el PTFE puede ser menos flexible y tener limitaciones con respecto al ciclo de temperatura y al rendimiento de sellado a largo plazo bajo ciertas tensiones mecánicas.

EPDM: El caballo de batalla para el agua y el vapor

El Monómero de Etileno Propileno Dieno (EPDM) ofrece un excelente rendimiento con agua, incluida el Agua para Inyección (WFI), y es altamente resistente a la esterilización por vapor. Es una opción común y rentable para bucles de agua de alta pureza y muchas soluciones tampón.

Su principal limitación es la mala compatibilidad con disolventes no polares, aceites y grasas, lo que provocará que se hinche y degrade rápidamente.

La necesidad de verificación

Consulte siempre las tablas de compatibilidad química del fabricante. Estas guías proporcionan datos esenciales sobre cómo se comportan los materiales frente a productos químicos específicos en diversas concentraciones y temperaturas. Para aplicaciones novedosas, a menudo se requiere una prueba directa del material.

Tomar la decisión correcta para su proceso

Su selección debe guiarse por las demandas específicas del flujo de fluidos y las condiciones operativas.

- Si su enfoque principal es el manejo de disolventes agresivos o API diversos: El PTFE es la opción más segura y versátil debido a su resistencia química superior.

- Si su enfoque principal son los sistemas de agua de alta pureza (WFI) o las aplicaciones de vapor: El EPDM es típicamente el material más fiable y rentable.

- Si su proceso implica aceites, grasas o ciertos agentes de limpieza: Debe verificar la compatibilidad con EPDM y es posible que deba considerar materiales alternativos como el PTFE.

En última instancia, la selección meticulosa de materiales para la compatibilidad química es una piedra angular de una fabricación farmacéutica segura, conforme y eficiente.

Tabla de resumen:

| Riesgo clave de incompatibilidad | Consecuencia | Material común y caso de uso |

|---|---|---|

| Lixiviación y contaminación | Impureza del producto, rechazo del lote | PTFE: Disolventes agresivos, API diversos |

| Degradación del diafragma | Fallo del sello, fugas, tiempo de inactividad | EPDM: Agua de alta pureza (WFI), vapor (SIP) |

| Compromiso de la esterilidad | Ingreso microbiano, pérdida de producto | La selección de material es crítica para el procesamiento aséptico |

Garantice la integridad de su proceso farmacéutico con los componentes de PTFE de precisión de KINTEK.

Seleccionar el material de diafragma correcto es innegociable para la pureza del producto y la seguridad del paciente. KINTEK se especializa en la fabricación de sellos, revestimientos y cristalería de laboratorio personalizados de PTFE de alto rendimiento diseñados para los entornos exigentes de las industrias de semiconductores, médica y de laboratorio. Nuestra experiencia en fabricación personalizada, desde prototipos hasta pedidos de gran volumen, garantiza que obtenga componentes químicamente compatibles que protejan su producto y su proceso.

No comprometa la calidad. Contacte con nuestros expertos hoy mismo para analizar sus necesidades de aplicación específicas y recibir una solución personalizada.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Matraces aforados de PTFE a medida para uso científico e industrial avanzado

La gente también pregunta

- ¿Se puede utilizar una lámina de teflón para la impresión por sublimación? Mejore la calidad de impresión y proteja el equipo

- ¿Cuáles son las ventajas clave de las juntas de expansión de PTFE en comparación con las juntas de caucho tradicionales? Rendimiento superior en entornos hostiles

- ¿Por qué un ingeniero podría optar por seguir utilizando juntas tóricas estándar para aplicaciones de larga duración? Maximizar la fiabilidad y minimizar el riesgo

- ¿Cuáles son los beneficios de la superficie de baja fricción y antiadherente de las juntas de PTFE? Mejore la vida útil del equipo y la pureza del proceso

- ¿Qué normas cumplen las juntas tóricas encapsuladas en PTFE en cuanto a deformación permanente por compresión? Garantice una fiabilidad de sellado a largo plazo

- ¿Cómo beneficia la propiedad de baja fricción de los casquillos de PTFE a las aplicaciones? Prolongar la vida útil de los componentes y reducir el mantenimiento

- ¿Cuáles son las características clave de las bolas de Teflón? Desbloquee un rendimiento superior en entornos exigentes

- ¿Qué hace que las juntas tóricas de PTFE sean una opción rentable? Maximice el tiempo de actividad y reduzca los costes a largo plazo