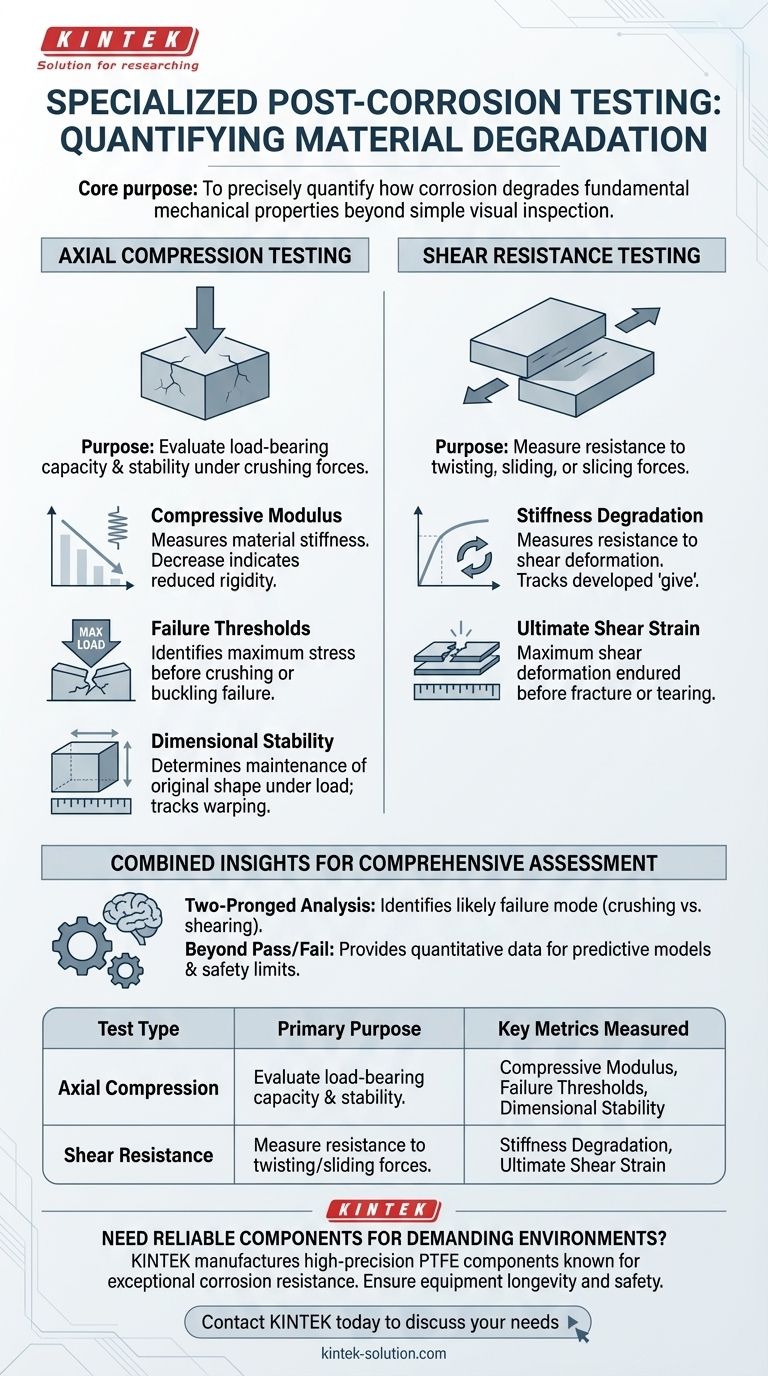

Tras los tratamientos de corrosión acelerada, se realizaron dos formas principales de pruebas mecánicas especializadas en las muestras. Estas fueron pruebas de compresión axial, diseñadas para evaluar la capacidad de carga y estabilidad del material, y pruebas de resistencia al corte, que midieron su capacidad para resistir fuerzas de torsión o deslizamiento.

El propósito fundamental de estas pruebas posteriores a la corrosión es ir más allá de la simple inspección visual y cuantificar con precisión cómo la corrosión degrada las propiedades mecánicas fundamentales de un material, específicamente, su capacidad para resistir el aplastamiento (compresión) y la deformación (corte) bajo carga.

Análisis de la Resistencia a la Compresión y la Estabilidad

La primera evaluación importante se centró en cómo se comportó el material bajo fuerzas compresivas directas, lo cual es fundamental para cualquier componente que deba soportar una carga sin pandearse.

El Propósito de las Pruebas de Compresión Axial

Esta prueba implica aplicar una fuerza de compresión o aplastamiento a lo largo del eje principal de una muestra. Simula directamente las tensiones en una columna de soporte estructural o cualquier componente bajo una carga pesada.

Métrica Clave: Módulo de Compresión

El módulo de compresión es una medida de la rigidez o firmeza del material cuando se comprime. Una disminución significativa de este valor después de la corrosión indica que el material se ha vuelto menos rígido y se deformará más fácilmente bajo su carga de diseño.

Métrica Clave: Umbrales de Fallo

Esta métrica identifica la tensión compresiva máxima que el material puede soportar antes de fallar, ya sea por aplastamiento o pandeo. Esta es la medida más directa de cuánto ha reducido la corrosión la resistencia última del material.

Métrica Clave: Estabilidad Dimensional

Esta evaluación determina qué tan bien mantiene la muestra su forma y tamaño originales bajo carga. La corrosión puede causar debilidades localizadas que conducen a abultamientos o deformaciones prematuras, comprometiendo la integridad de toda la estructura.

Evaluación de la Resistencia a las Fuerzas de Corte

La segunda evaluación examinó la respuesta del material a la tensión de corte. Esto es esencial para los componentes que experimentan fuerzas torsionales, de torsión o de corte, como sujetadores, vigas o juntas mecánicas.

El Propósito de las Pruebas de Resistencia al Corte

Esta prueba mide la capacidad del material para resistir fuerzas que hacen que sus capas internas se deslicen unas sobre otras. Cuantifica la degradación de los enlaces que mantienen unido el material.

Métrica Clave: Degradación de la Rigidez

Similar al módulo de compresión, la rigidez al corte mide la resistencia a la deformación, pero específicamente para las fuerzas de corte. El seguimiento de su degradación de la rigidez revela cuánta "holgura" ha desarrollado el material debido al daño por corrosión.

Métrica Clave: Deformación Máxima por Corte

La deformación máxima por corte representa la cantidad máxima de deformación por corte que el material puede soportar antes de rasgarse, romperse o fracturarse. Un valor más bajo después de la corrosión significa una pérdida de ductilidad y un mayor riesgo de falla frágil.

Comprensión de los Conocimientos Combinados

Realizar solo una de estas pruebas proporcionaría una imagen incompleta de la degradación del material. La combinación de ambas es lo que produce una evaluación completa y fiable.

Un Análisis de Fallo con Dos Vertientes

Un material podría retener gran parte de su resistencia a la compresión pero volverse críticamente débil al corte, o viceversa. Al probar ambos, los ingenieros pueden identificar el modo de fallo más probable para un componente en un entorno corrosivo del mundo real.

Más Allá de un Simple Resultado de Aprobado/Reprobado

Estas pruebas especializadas proporcionan datos cuantitativos, no solo una simple observación de "se rompió". Estos datos son esenciales para crear modelos predictivos precisos, establecer programas de mantenimiento realistas y establecer límites operativos seguros para componentes corroídos.

Cómo Estos Datos Informan las Decisiones de Ingeniería

El enfoque específico de su análisis determinará qué resultados de las pruebas son más críticos para su aplicación.

- Si su enfoque principal es la capacidad de carga estructural: Los datos de la prueba de compresión axial, particularmente los umbrales de fallo, son su indicador más crítico de seguridad y rendimiento.

- Si su enfoque principal es la rigidez del componente y la resistencia a la torsión o vibración: La prueba de resistencia al corte, específicamente la métrica de degradación de la rigidez, informará mejor su análisis de la degradación del rendimiento.

- Si su enfoque principal es predecir la vida útil general: Debe sintetizar los resultados de ambas pruebas para construir un perfil completo de cómo se debilita el material con el tiempo.

Este enfoque de prueba riguroso y multifacético proporciona los datos de ingeniería precisos necesarios para evaluar con confianza el impacto real de la corrosión en la integridad del material.

Tabla Resumen:

| Tipo de Prueba | Propósito Principal | Métricas Clave Medidas |

|---|---|---|

| Compresión Axial | Evaluar la capacidad de carga y la estabilidad bajo fuerzas de aplastamiento. | Módulo de Compresión, Umbrales de Fallo, Estabilidad Dimensional |

| Resistencia al Corte | Medir la resistencia a las fuerzas de torsión, deslizamiento o corte. | Degradación de la Rigidez, Deformación Máxima por Corte |

¿Necesita Componentes Fiables para Entornos Exigentes?

Las pruebas especializadas descritas cuantifican cómo la corrosión debilita los materiales. Para aplicaciones donde la resistencia química y la integridad del material no son negociables, como en entornos de semiconductores, médicos, de laboratorio e industriales, los componentes adecuados son críticos.

KINTEK fabrica componentes de PTFE de alta precisión (incluidos sellos, revestimientos y cristalería de laboratorio personalizada) conocidos por su excepcional resistencia a la corrosión y durabilidad. Priorizamos la producción de precisión y ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen para satisfacer sus especificaciones exactas.

Asegure la longevidad y seguridad de su equipo. Contacte a KINTEK hoy para discutir sus necesidades de componentes.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Botellas de PTFE a medida para diversas aplicaciones industriales

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Por qué es el PTFE adecuado para aplicaciones criogénicas o de alta temperatura? Estabilidad térmica inigualable desde -450 °F hasta 500 °F

- ¿Cómo se conoce comúnmente el PTFE y cuáles son sus propiedades únicas? Desbloquee una resistencia química y térmica inigualable

- ¿Cuáles son las aplicaciones principales de los sujetadores y piezas personalizadas de PTFE? Soluciones críticas para entornos extremos

- ¿Cuáles son las ventajas materiales del mecanizado de Teflón? Desbloquee una resistencia química y térmica inigualable

- ¿Cuáles son las características fundamentales del PTFE? Desbloqueando el rendimiento extremo en fricción, temperatura y resistencia química