En esencia, las propiedades de sellado de un septo de PTFE/silicona son su función más crítica, directamente responsable de mantener la integridad química de su muestra. Este diseño de doble material crea una barrera que es químicamente inerte y físicamente resistente, evitando que los componentes volátiles escapen y que los contaminantes entren en el vial.

La eficacia del sellado de un septo no se trata solo de prevenir fugas; es el elemento fundamental que garantiza que la muestra inyectada en su instrumento sea idéntica a la muestra que preparó, garantizando así la precisión y reproducibilidad de sus resultados analíticos.

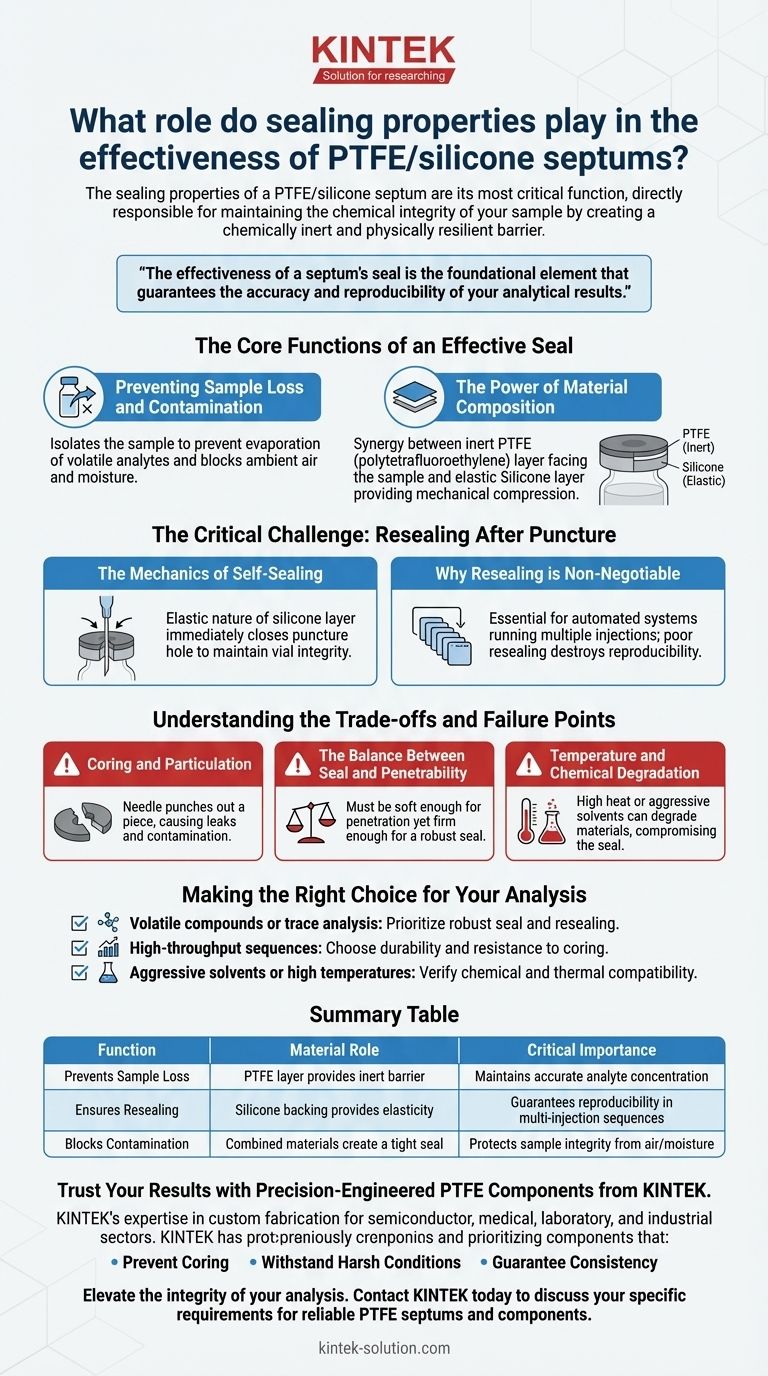

Las funciones principales de un sellado eficaz

El papel principal de un septo es actuar como una barrera temporal perfecta. Su rendimiento depende de la ejecución impecable de varias funciones clave desde el momento en que se tapa el vial hasta que se completa el análisis.

Prevención de la pérdida de muestras y la contaminación

El trabajo más fundamental del sello es aislar la muestra. La combinación de una capa rígida e inerte de PTFE y un respaldo flexible de silicona crea un ajuste hermético contra el borde del vial.

Esto evita la evaporación de analitos volátiles, lo que conduciría a lecturas de concentración artificialmente bajas. También impide que el aire ambiente y la humedad entren y potencialmente reaccionen o diluyan la muestra.

El poder de la composición del material

La eficacia del sello proviene de la sinergia entre sus dos materiales. La delgada capa de PTFE (politetrafluoroetileno) se enfrenta a la muestra, proporcionando una barrera excepcionalmente inerte que no reaccionará ni adsorberá analitos.

Detrás de ella, la capa de silicona más gruesa proporciona elasticidad mecánica. Esto permite que el septo se comprima, formando un sello hermético que se mantiene constante incluso bajo cambios de presión o fluctuaciones de temperatura dentro de un autosampler.

El desafío crítico: El resello después de la punción

Un sello prístino y sin perforar es solo la mitad de la historia. La verdadera prueba del septo llega después de haber sido perforado por una aguja, momento en el que su capacidad para volver a sellar se vuelve primordial.

La mecánica del autocierre

Cuando se retira la aguja, la naturaleza elástica de la capa de silicona está diseñada para cerrar inmediatamente el orificio de la punción. Esta capacidad de autocierre es esencial para mantener la integridad del vial.

Un septo que se resella eficazmente garantiza que la muestra permanezca protegida contra la evaporación y la contaminación, incluso después de la primera inyección.

Por qué el resello no es negociable

Para los sistemas automatizados que realizan múltiples inyecciones desde un solo vial, o para muestras que esperan en cola, un mal resello es un fallo crítico.

Cada inyección sucesiva de un vial mal sellado tendrá una concentración ligeramente diferente, destruyendo la reproducibilidad del análisis e invalidando los resultados de toda la secuencia.

Comprensión de las compensaciones y los puntos de fallo

Ningún componente es perfecto, y comprender los posibles modos de fallo de un septo es clave para evitar problemas analíticos. El desafío principal radica en equilibrar la durabilidad con la funcionalidad.

Coronamiento y particulación

El coronamiento (Coring) ocurre cuando la aguja perfora un pequeño trozo del septo en lugar de separarlo limpiamente. Este fragmento puede obstruir la aguja o depositarse en el vial o en la entrada del instrumento, creando contaminación y obstrucciones.

Este fallo crea una fuga permanente en el septo, comprometiendo la muestra y todos los análisis posteriores de ese vial.

El equilibrio entre sellado y penetrabilidad

Un septo ideal debe ser lo suficientemente blando para que la aguja penetre fácilmente sin dañarse, pero lo suficientemente firme para proporcionar un sello robusto y duradero.

Un septo demasiado duro puede ser propenso al coronamiento. Por el contrario, un septo demasiado blando puede no volver a sellar correctamente o la aguja podría empujarlo hacia el interior del vial.

Degradación química y por temperatura

Los materiales deben soportar las condiciones analíticas. Las altas temperaturas en una entrada de GC pueden hacer que la silicona pierda su elasticidad, comprometiendo su capacidad de resello. Del mismo modo, los disolventes agresivos pueden hinchar o degradar el septo con el tiempo, provocando fugas.

Tomar la decisión correcta para su análisis

Seleccionar el septo apropiado es un paso activo para garantizar la calidad de los datos. Su elección debe guiarse por las demandas específicas de su método analítico.

- Si su enfoque principal son los compuestos volátiles o el análisis de trazas: Priorice un septo con un sello probado y robusto y excelentes propiedades de resello para evitar cualquier pérdida de analito.

- Si está ejecutando secuencias de alto rendimiento con múltiples inyecciones: Elija un septo conocido por su durabilidad y resistencia al coronamiento para garantizar la consistencia desde la primera hasta la última inyección.

- Si está utilizando disolventes agresivos o altas temperaturas: Verifique la compatibilidad química y térmica del septo para evitar la degradación del material y mantener la integridad del sello durante toda la ejecución.

En última instancia, comprender las propiedades de sellado de un septo es la clave para confiar en sus resultados analíticos.

Tabla de resumen:

| Función | Función del material | Importancia crítica |

|---|---|---|

| Evita la pérdida de muestras | La capa de PTFE proporciona una barrera inerte | Mantiene una concentración precisa del analito |

| Garantiza el resello | El respaldo de silicona proporciona elasticidad | Garantiza la reproducibilidad en secuencias de inyección múltiple |

| Bloquea la contaminación | Los materiales combinados crean un sello hermético | Protege la integridad de la muestra del aire/humedad |

Confíe en sus resultados con componentes de PTFE diseñados con precisión de KINTEK

Sus datos analíticos solo son tan fiables como los consumibles que utiliza. La integridad del sellado de sus septos es primordial para prevenir la pérdida de muestras, la contaminación y garantizar la reproducibilidad de sus análisis de GC/HPLC.

KINTEK se especializa en la fabricación personalizada de componentes de PTFE de alto rendimiento, incluidos septos, sellos y material de laboratorio, para los sectores de semiconductores, médico, laboratorio e industrial. Entendemos el equilibrio crítico entre inercia química, penetrabilidad y capacidad de resello que exigen sus aplicaciones.

Priorizamos la producción de precisión para ofrecer componentes que:

- Previenen el coronamiento y la particulación: Asegurando una penetración limpia de la aguja y ninguna contaminación de la muestra.

- Resisten condiciones adversas: Ofreciendo una excelente resistencia química y térmica para disolventes agresivos y altas temperaturas.

- Garantizan la consistencia: Desde el desarrollo de prototipos hasta pedidos de gran volumen, cada pieza cumple con estrictos estándares de calidad.

Mejore la integridad de su análisis. Contacte con KINTEK hoy mismo para discutir sus requisitos específicos de septos y componentes de PTFE fiables.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Portafiltros con Sello de PTFE Personalizables para Aplicaciones Versátiles

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cuchara de muestreo de disolventes químicos de PTFE

La gente también pregunta

- ¿Qué industrias utilizan comúnmente componentes de PTFE? Soluciones críticas para entornos extremos

- ¿Qué es el coeficiente de fricción (COF) y por qué es importante? Domine la eficiencia, la longevidad y el control

- ¿Qué es el PTFE y por qué es conocido por su baja fricción? Aprovechando el poder de un polímero autolubricante

- ¿Qué hace que el PTFE mecanizado por CNC sea adecuado para aplicaciones aeroespaciales y de exploración espacial? Fiabilidad inigualable en entornos extremos

- ¿Qué es el PTFE y por qué se utiliza en aplicaciones industriales? | El material definitivo para entornos hostiles