En la industria aeroespacial, las tiras guía de PTFE funcionan como elementos de apoyo críticos de baja fricción dentro de los sistemas hidráulicos y neumáticos. Están diseñadas específicamente para evitar el contacto metal con metal entre piezas móviles, como en los trenes de aterrizaje y los actuadores de control de vuelo. Esta función principal protege los componentes del desgaste, reduce la fricción, absorbe las cargas laterales y garantiza el funcionamiento suave y fiable de los sistemas más vitales de una aeronave.

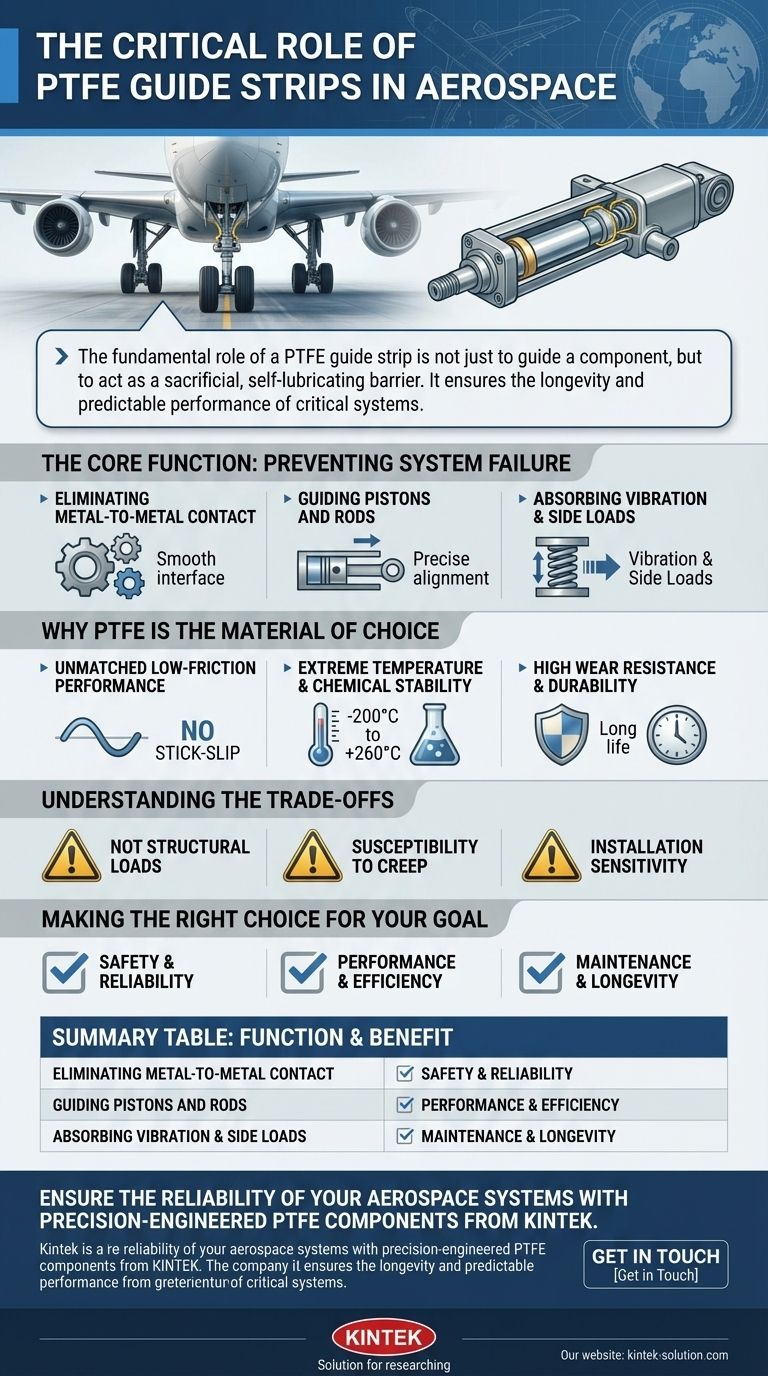

El papel fundamental de una tira guía de PTFE no es solo guiar un componente, sino actuar como una barrera protectora, autolubricante y sacrificable. Asegura la longevidad y el rendimiento predecible de los sistemas críticos al gestionar la fricción y prevenir el desgaste catastrófico bajo condiciones operativas extremas.

La Función Principal: Prevenir Fallos del Sistema

En cualquier sistema mecánico, la interfaz entre las piezas móviles es un punto de posible fallo. Las tiras guía de PTFE están diseñadas para gestionar este riesgo en aplicaciones aeroespaciales de alto riesgo.

Eliminación del Contacto Metal con Metal

El propósito principal de una tira guía es crear una separación física entre un pistón o vástago y su carcasa. Esto previene la fricción directa metal sobre metal, lo que puede provocar agarrotamiento, generación de partículas y eventual bloqueo del componente.

Al absorber este desgaste, la tira guía, de bajo coste, protege los componentes metálicos mucho más caros y complejos del sistema.

Guiado de Pistones y Vástagos

Como su nombre indica, estas tiras guían el movimiento lineal de los componentes dentro de los cilindros. Aseguran que el pistón o vástago permanezca perfectamente centrado, incluso cuando se somete a cargas laterales significativas.

Esta alineación precisa es fundamental para el correcto funcionamiento de los sellos primarios y la eficiencia general del actuador hidráulico o neumático.

Absorción de Vibraciones y Cargas Laterales

Los sistemas aeroespaciales están sujetos a inmensas vibraciones y fuerzas radiales (laterales) inesperadas. Las tiras guía se fabrican con una alta resistencia a la compresión para absorber estas cargas.

Esto protege los sellos hidráulicos primarios, que están diseñados para soportar la presión pero son vulnerables a daños por carga lateral y movimiento excéntrico.

Por Qué el PTFE es el Material Elegido

La selección de politetrafluoroetileno (PTFE) no es arbitraria; sus propiedades moleculares únicas lo hacen excepcionalmente adecuado para las exigencias de la ingeniería aeroespacial.

Rendimiento de Fricción Ultra Baja Inigualable

El PTFE posee uno de los coeficientes de fricción más bajos de cualquier material sólido. Esta cualidad autolubricante es esencial para un movimiento suave y eficiente en los actuadores.

Específicamente, previene el efecto "stick-slip" (adherencia-deslizamiento), un movimiento brusco causado por estados alternos de fricción estática y dinámica. Eliminar esto asegura el funcionamiento preciso y sensible de las superficies de control de vuelo.

Estabilidad Térmica y Química Extrema

Las aeronaves operan en un amplio rango de temperaturas, desde el congelamiento a gran altitud hasta el calor intenso cerca de los motores. El PTFE mantiene su estabilidad y rendimiento en todo este espectro.

Además, es químicamente inerte, lo que significa que no reacciona con fluidos hidráulicos agresivos, combustible de aviación o agentes anticongelantes, previniendo la degradación del material con el tiempo.

Alta Resistencia al Desgaste y Durabilidad

Aunque actúa como un componente de desgaste sacrificable, el PTFE de grado aeroespacial está diseñado para una larga vida útil. Su alta resistencia al desgaste y a la compresión garantiza la fiabilidad entre los intervalos de mantenimiento programado, reduciendo el tiempo de inactividad de la aeronave.

Comprensión de las Compensaciones

Aunque son muy eficaces, las tiras guía de PTFE no son una solución universal. Comprender sus limitaciones es clave para un diseño de ingeniería adecuado.

No Diseñadas para Cargas Estructurales

Las tiras guía son elementos de apoyo, no componentes estructurales. Sobresalen en la gestión de fuerzas compresivas y de cizallamiento dentro de un conjunto, pero no pueden reemplazar a las piezas metálicas para soportar cargas estructurales primarias.

Susceptibilidad a la Deformación Lenta (Creep)

Como muchos polímeros, el PTFE puede ser susceptible al "creep" (deformación lenta), una deformación lenta y permanente bajo carga y temperatura sostenidas. Esta característica debe tenerse en cuenta en las tolerancias de diseño del sistema para garantizar el rendimiento a largo plazo.

Sensibilidad a la Instalación

El rendimiento de una tira guía depende en gran medida de una instalación correcta y un dimensionamiento adecuado. Un ajuste incorrecto puede provocar un fallo prematuro de la tira o del sello que está destinada a proteger, comprometiendo todo el sistema.

Tomar la Decisión Correcta para su Objetivo

La aplicación de tiras guía de PTFE debe estar directamente ligada al objetivo de ingeniería específico del sistema.

- Si su enfoque principal es la seguridad y la fiabilidad: El beneficio clave es la prevención del contacto metal con metal, lo que elimina un modo de fallo principal en los actuadores hidráulicos.

- Si su enfoque principal es el rendimiento y la eficiencia: La fricción ultra baja del PTFE garantiza una actuación suave y libre de "stick-slip", permitiendo un control preciso y minimizando la pérdida de energía.

- Si su enfoque principal es el mantenimiento y la longevidad: La alta resistencia al desgaste y la inercia química del PTFE proporcionan una vida útil larga y predecible, reduciendo los costes operativos.

En última instancia, estas sencillas tiras de polímero son una tecnología indispensable que permite la seguridad, precisión y durabilidad de las aeronaves modernas.

Tabla Resumen:

| Función | Beneficio |

|---|---|

| Previene el Contacto Metal con Metal | Elimina el desgaste, el agarrotamiento y el bloqueo de componentes |

| Guía de Pistones y Vástagos | Asegura una alineación precisa y protege los sellos primarios |

| Absorbe Vibraciones y Cargas Laterales | Protege la integridad del sistema bajo condiciones extremas |

| Autolubricante (Baja Fricción) | Permite un funcionamiento suave y eficiente y un control preciso |

Asegure la fiabilidad de sus sistemas aeroespaciales con componentes de PTFE diseñados con precisión de KINTEK.

Durante más de [X] años, KINTEK ha sido un socio de confianza para los principales fabricantes aeroespaciales, proporcionando sellos, tiras guía, revestimientos y material de laboratorio personalizado de alto rendimiento en PTFE. Nuestros componentes son críticos para el funcionamiento seguro y eficiente de los trenes de aterrizaje, los actuadores de control de vuelo y otros sistemas vitales.

Nos especializamos en la fabricación personalizada, desde prototipos rápidos hasta tiradas de producción de gran volumen, asegurando un ajuste perfecto y un rendimiento óptimo para su aplicación específica. Nuestra experiencia en ciencia de materiales y fabricación de precisión garantiza componentes que cumplen con las exigencias extremas de la industria aeroespacial.

Contáctenos hoy mismo para discutir los requisitos de su proyecto y recibir un presupuesto.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

La gente también pregunta

- ¿Qué capacidades de fabricación están asociadas con las piezas de PTFE? Desbloquee la precisión con el mecanizado experto

- ¿Qué industrias utilizan comúnmente componentes de PTFE? Soluciones críticas para entornos extremos

- ¿Cuál es la resistividad volumétrica del PTFE y por qué es significativa? Desbloquee un aislamiento eléctrico superior

- ¿Qué es el PTFE y cuáles son sus aplicaciones comunes? Descubra el versátil polímero de alto rendimiento

- ¿Qué hace que el PTFE mecanizado por CNC sea adecuado para aplicaciones aeroespaciales y de exploración espacial? Fiabilidad inigualable en entornos extremos