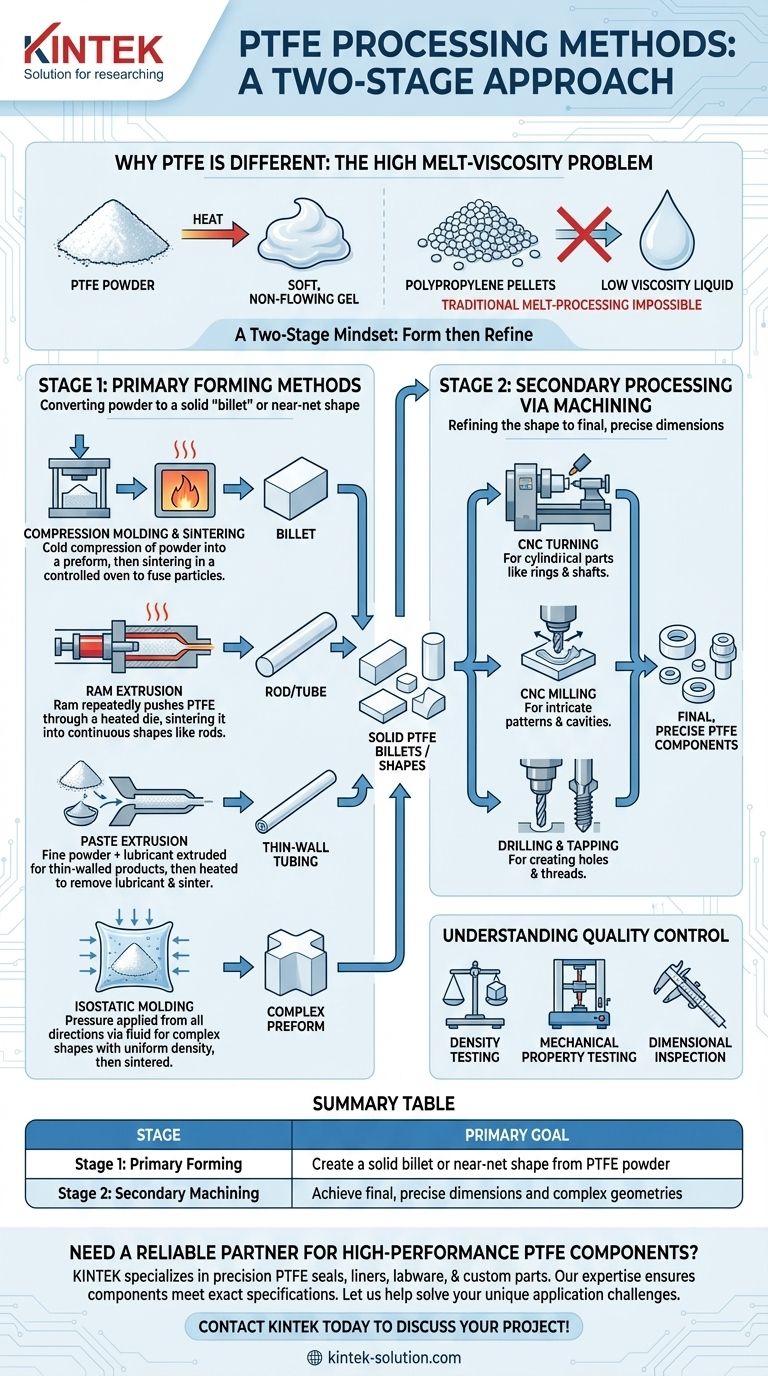

Los métodos de procesamiento típicos para el politetrafluoroetileno (PTFE) implican un enfoque de dos etapas. A diferencia de los termoplásticos comunes, el PTFE no se funde en un estado líquido que pueda inyectarse o moldearse fácilmente. En su lugar, se procesa habitualmente mediante métodos como el moldeo por compresión y la sinterización para crear un bloque sólido o una forma cercana a la neta, que luego a menudo se mecaniza para lograr sus dimensiones finales y precisas.

El desafío principal con el PTFE es su viscosidad de fusión extremadamente alta; se convierte en un gel blando y no fluido cuando se calienta. Esta propiedad fundamental hace que las técnicas tradicionales de procesamiento por fusión, como el moldeo por inyección, sean imposibles y requiere una combinación única de metalurgia de polvos y técnicas de mecanizado.

Por qué el procesamiento del PTFE es diferente

El problema de la alta viscosidad de fusión

La resina de PTFE no fluye cuando se funde. Este comportamiento es el factor más importante que dicta cómo debe manipularse.

Esto es fundamentalmente diferente de plásticos como el polipropileno o el ABS, que pueden fundirse a una baja viscosidad e inyectarse fácilmente en un molde para crear piezas complejas en un solo paso.

Una mentalidad de dos etapas: Formar y luego Refinar

Dado que no se puede procesar por fusión, trabajar con PTFE se entiende mejor como un proceso de dos etapas. La primera etapa crea una forma sólida y básica a partir del polvo, y la segunda etapa refina esa forma hasta convertirla en el componente final.

Etapa 1: Métodos de conformado primario

Estos métodos se utilizan para convertir el polvo de PTFE en bruto en una pieza sólida y fusionada conocida como "taco" o forma cercana a la neta.

Moldeo por compresión y sinterización

Este es el método más común. Se utiliza la compresión en frío para presionar el polvo de resina de PTFE en la forma deseada a temperatura ambiente. La "preforma" resultante se calienta luego en un horno controlado en un proceso llamado sinterización, donde las partículas de PTFE se fusionan en una masa sólida.

Extrusión con pistón (RAM)

Para crear formas continuas y uniformes como varillas y tubos, se utiliza la extrusión con pistón (RAM). Un pistón hidráulico empuja repetidamente pequeñas cargas de polvo de PTFE a través de una matriz calentada, sinterizando el material a medida que avanza para formar un perfil consistente.

Extrusión en pasta

Este método se utiliza para crear productos de pared delgada, como aislamiento de cables o tubos. Utiliza un PTFE en polvo fino (producido por polimerización en dispersión) mezclado con un lubricante, que luego se extruye y se calienta para eliminar el lubricante y sinterizar el PTFE.

Moldeo isostático

Para formas más complejas, el moldeo isostático aplica presión al polvo de PTFE desde todas las direcciones simultáneamente utilizando un medio fluido. Esto crea una preforma con una densidad muy uniforme, que luego se sinteriza.

Etapa 2: Procesamiento secundario mediante mecanizado

Una vez que se ha formado y sinterizado un taco o forma sólida de PTFE, a menudo se refina a sus dimensiones finales mediante mecanizado.

El papel del mecanizado CNC

El PTFE es notablemente fácil de mecanizar en equipos estándar, incluidas las máquinas CNC avanzadas. Esto permite la creación de piezas muy complejas y precisas a partir de un taco moldeado simple.

Técnicas clave de mecanizado

Se pueden utilizar herramientas estándar para la mayoría de las operaciones. Las técnicas más comunes incluyen el torneado CNC para piezas cilíndricas como anillos y ejes, el fresado CNC para patrones y cavidades intrincadas, y la perforación y roscado para crear agujeros y roscas.

Comprensión de las compensaciones y el control de calidad

El ciclo de sinterización crítico

El éxito de cualquier método de conformado primario depende del ciclo de sinterización. Las tasas de calentamiento, el tiempo pasado a la temperatura máxima y la velocidad de enfriamiento tienen un profundo impacto en la densidad, la resistencia mecánica y la estabilidad dimensional de la pieza final.

Capacidad de mecanizado frente a acabado final

Aunque el PTFE es fácil de mecanizar, su suavidad significa que lograr un acabado perfectamente liso y sin rebabas requiere herramientas afiladas y técnicas específicas. Por ejemplo, el fresado es eficaz, pero puede crear bordes más rugosos si no se realiza con cuidado.

Verificación de la calidad de la pieza

Debido a su procesamiento único, un riguroso control de calidad es esencial. Las comprobaciones clave incluyen pruebas de densidad para garantizar una sinterización adecuada, pruebas de propiedades mecánicas (tensión y desgaste) para confirmar el rendimiento y inspección dimensional para verificar la precisión con respecto a las especificaciones.

Tomar la decisión correcta para su aplicación

Comprender el objetivo de su componente es la clave para seleccionar el proceso adecuado.

- Si su enfoque principal es producir formas estándar (como varillas o láminas) para mecanizado: La extrusión con pistón y el moldeo por compresión son los métodos más eficientes para crear material de stock.

- Si su enfoque principal es crear piezas complejas y de alta precisión: Un proceso de dos etapas de moldeo de un taco seguido de mecanizado CNC ofrece la mayor libertad de diseño y precisión.

- Si su enfoque principal es la fabricación de grandes volúmenes de una forma simple y repetible (como un sello): El moldeo por compresión automático puede producir formas cercanas a la neta que requieren un mecanizado secundario mínimo o nulo.

- Si su enfoque principal es crear tubos o revestimientos de pared delgada: La extrusión en pasta y otros métodos basados en dispersión son las únicas opciones viables.

Dominar el PTFE requiere aceptar sus propiedades únicas, donde el viaje desde el polvo hasta la pieza terminada es un proceso deliberado de varios pasos.

Tabla de resumen:

| Etapa | Métodos clave | Objetivo principal |

|---|---|---|

| Etapa 1: Conformado primario | Moldeo por compresión, Extrusión con pistón, Extrusión en pasta | Crear un taco sólido o una forma cercana a la neta a partir de polvo de PTFE. |

| Etapa 2: Mecanizado secundario | Torneado CNC, Fresado CNC, Perforación | Lograr dimensiones finales precisas y geometrías complejas. |

¿Necesita un socio fiable para sus componentes de PTFE de alto rendimiento?

KINTEK se especializa en la fabricación de sellos, revestimientos, material de laboratorio y piezas personalizadas de PTFE de precisión para los sectores de semiconductores, médico e industrial. Nuestra experiencia tanto en conformado primario como en mecanizado secundario garantiza que sus componentes cumplan con las especificaciones exactas de rendimiento y durabilidad.

Gestionamos todo el proceso, desde la selección de materiales y la creación de prototipos hasta la producción de gran volumen, garantizando calidad y coherencia. Permítanos ayudarle a resolver los desafíos únicos de su aplicación.

¡Póngase en contacto con KINTEK hoy mismo para hablar de su proyecto y solicitar un presupuesto!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes para las láminas de PTFE sin relleno? Aprovechar la inercia química y la pureza

- ¿De qué material están hechas las juntas anulares de PTFE? Desbloquee un sellado químico y térmico superior

- ¿Cuáles son las principales desventajas del PTFE puro? Comprenda sus limitaciones críticas para su aplicación

- ¿Qué industrias se benefician más de los recubrimientos de PTFE? Desbloquee un rendimiento superior en entornos exigentes

- ¿Cómo se puede preparar el PTFE virgen para el pegado? Logre una unión permanente y de alta resistencia

- ¿Cómo protege el revestimiento de PTFE en las válvulas de mariposa contra condiciones adversas? Garantice una fiabilidad a largo plazo

- ¿Cuáles son las ventajas de las válvulas de bola revestidas de PFA en las plantas químicas? Logre una resistencia química superior y confiabilidad

- ¿Qué industrias utilizan comúnmente componentes de PTFE? Soluciones críticas para entornos extremos