En los sistemas hidráulicos y neumáticos, los materiales de sellado más comunes son los elastómeros y polímeros seleccionados para satisfacer demandas operativas específicas. Si bien materiales como el nitrilo y el poliuretano son los caballos de batalla para aplicaciones estándar, los fluoropolímeros avanzados como el politetrafluoroetileno (PTFE) se especifican para condiciones de sellado severas que involucran temperaturas extremas o productos químicos agresivos.

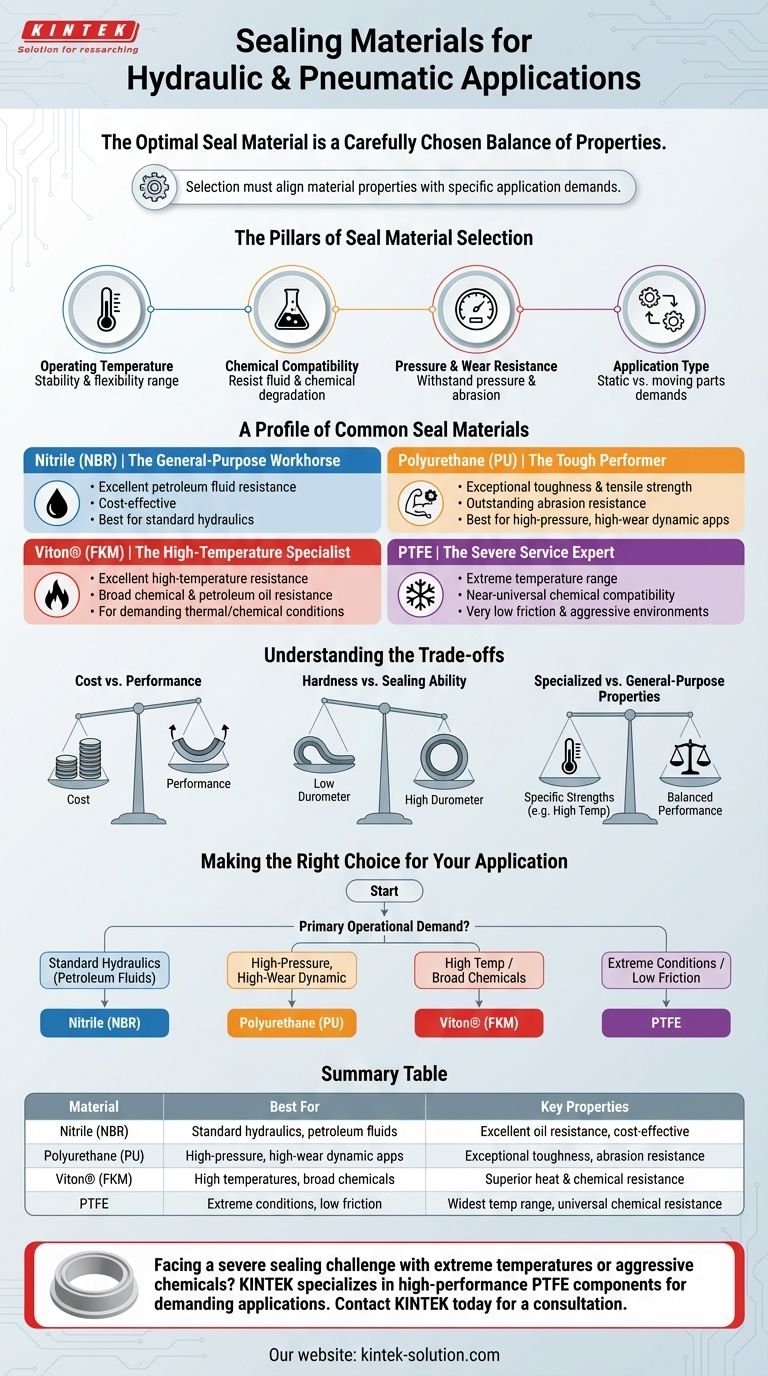

El material de sellado óptimo no es una única opción "mejor", sino un equilibrio cuidadosamente elegido. Su selección debe alinear las propiedades específicas del material, como el rango de temperatura, la resistencia química y las características de desgaste, con las demandas precisas de su aplicación.

Los pilares de la selección de materiales de sellado

Elegir el material correcto requiere evaluar el entorno en el que operará. Cuatro factores clave dominan este proceso de toma de decisiones, asegurando que el sello mantenga su integridad y prevenga fugas o contaminación.

Temperatura de funcionamiento

La capacidad de un material para permanecer estable y flexible en todo el rango de temperatura de un sistema es fundamental. Los materiales pueden volverse quebradizos a bajas temperaturas o degradarse e hincharse a altas temperaturas, lo que provoca fallos en el sello.

Compatibilidad química

El sello debe resistir la degradación por el fluido hidráulico, el gas o cualquier producto químico externo que pueda encontrar. La incompatibilidad puede hacer que el material se ablande, se endurezca o se hinche, comprometiendo su capacidad de sellado.

Resistencia a la presión y al desgaste

El material debe ser lo suficientemente fuerte como para soportar la presión del sistema sin extruirse hacia los huecos. Para aplicaciones dinámicas con piezas móviles, una alta resistencia a la abrasión y al desgaste es esencial para una larga vida útil.

Tipo de aplicación (Estática vs. Dinámica)

Las demandas sobre un sello difieren mucho entre las aplicaciones estáticas (sellado de piezas sin movimiento) y las dinámicas (sellado de piezas móviles como pistones o vástagos). Los sellos dinámicos requieren materiales con menor fricción y mayor durabilidad.

Un perfil de materiales de sellado comunes

Aunque existen cientos de variaciones de materiales, unos pocos tipos principales cubren la gran mayoría de las aplicaciones hidráulicas y neumáticas.

Nitrilo (NBR): El caballo de batalla de uso general

El nitrilo, también conocido como Buna-N, es el material de sellado más utilizado debido a su excelente resistencia a los fluidos hidráulicos a base de petróleo y su bajo costo. Ofrece un gran equilibrio de propiedades para aplicaciones industriales estándar.

Poliuretano (PU): El intérprete resistente

El poliuretano es conocido por su dureza excepcional, alta resistencia a la tracción y excelente resistencia a la abrasión. Esto lo convierte en una opción principal para aplicaciones hidráulicas dinámicas de alta presión y alto desgaste.

Viton® (FKM): El especialista en altas temperaturas

El FKM, un fluoroelastómero comúnmente conocido por la marca Viton®, proporciona una excelente resistencia a las altas temperaturas, los aceites de petróleo y una amplia gama de productos químicos. Se utiliza en aplicaciones exigentes donde el nitrilo fallaría rápidamente.

PTFE: El experto en servicio severo

Como fluoropolímero, el politetrafluoroetileno (PTFE) se especifica para las condiciones de sellado más severas. Sus ventajas clave son un rango de temperatura extremadamente amplio, compatibilidad química casi universal y un coeficiente de fricción muy bajo, lo que lo hace ideal para medios agresivos o sellos dinámicos de baja fricción.

Comprender las compensaciones

Cada elección de material implica un compromiso. Comprender estas compensaciones es crucial para seleccionar una solución confiable y rentable.

Costo frente a rendimiento

Existe una correlación directa entre las capacidades de rendimiento de un material y su costo. El NBR es muy económico para uso estándar, mientras que los materiales de alto rendimiento como FKM y PTFE conllevan una prima de precio significativa justificada por su capacidad para manejar condiciones extremas.

Dureza frente a capacidad de sellado

Los materiales más blandos (dureza más baja) se adaptan mejor a las superficies y pueden proporcionar un mejor sello en aplicaciones de baja presión. Sin embargo, son más propensos a ser forzados a salir, o "extruidos", bajo alta presión. Los materiales más duros resisten la extrusión, pero pueden requerir acabados superficiales más finos para sellar eficazmente.

Propiedades especializadas frente a propiedades de uso general

Un material que sobresale en un área, como la resistencia a altas temperaturas, puede tener un rendimiento deficiente en otra, como la flexibilidad a baja temperatura. No existe un único material que sobresalga en todas las categorías, lo que refuerza la necesidad de adaptar el material a la aplicación específica.

Tomar la decisión correcta para su aplicación

Utilice la demanda operativa principal de su sistema como punto de partida para la selección de materiales.

- Si su enfoque principal son los sistemas hidráulicos estándar con fluidos a base de petróleo: El nitrilo (NBR) ofrece el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal son las aplicaciones dinámicas de alta presión y alto desgaste: El poliuretano (PU) proporciona la dureza y la resistencia a la abrasión necesarias.

- Si su enfoque principal son las altas temperaturas o la exposición química amplia: Viton® (FKM) es la opción confiable para resistir la degradación térmica y química.

- Si su enfoque principal son las condiciones extremas o la fricción muy baja: El PTFE es el material principal para los entornos de servicio más severos.

En última instancia, un sello bien elegido es la base de un sistema de potencia fluida confiable y eficiente.

Tabla de resumen:

| Material | Ideal para | Propiedades clave |

|---|---|---|

| Nitrilo (NBR) | Sistemas hidráulicos estándar, fluidos de petróleo | Excelente resistencia al aceite, rentable |

| Poliuretano (PU) | Aplicaciones dinámicas de alta presión y alto desgaste | Dureza excepcional, resistencia a la abrasión |

| Viton® (FKM) | Altas temperaturas, productos químicos amplios | Resistencia superior al calor y a los productos químicos |

| PTFE | Condiciones extremas, baja fricción | El rango de temperatura más amplio, resistencia química universal |

¿Se enfrenta a un desafío de sellado grave con temperaturas extremas o productos químicos agresivos?

KINTEK se especializa en la fabricación de componentes de PTFE de alto rendimiento, incluidos sellos, revestimientos y material de laboratorio personalizado, para las aplicaciones más exigentes en los sectores de semiconductores, médico, laboratorio e industrial. Nuestra producción de precisión y nuestras capacidades de fabricación personalizadas, desde prototipos hasta pedidos de gran volumen, garantizan que obtenga una solución de sellado diseñada para la fiabilidad y la longevidad.

Permita que nuestros expertos le ayuden a seleccionar o diseñar a medida el sello perfecto para su sistema. Contacte con KINTEK hoy mismo para una consulta.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

La gente también pregunta

- ¿Cuáles son los dos métodos principales para fabricar juntas de PTFE puro? Moldeo vs. Corte Explicado

- ¿Cuáles son los límites de presión y temperatura para los anillos de respaldo de PTFE? Una guía para seleccionar el material adecuado

- ¿Cómo benefician los sellos de PTFE a las industrias alimentaria y farmacéutica? Garantizando la pureza del producto y el cumplimiento normativo

- ¿Cuáles son las características clave de los sellos de Teflón? Resistencia química y a la temperatura inigualables

- ¿Por qué es importante la gestión del refrigerante en el mecanizado de PTFE? Prevenir el derretimiento y garantizar la precisión

- ¿Cómo se utiliza el PTFE por sus propiedades de baja fricción en aplicaciones de soporte de carga? Logre un movimiento de alta eficiencia y libre de mantenimiento

- ¿Qué industrias se benefician más de los recubrimientos de PTFE? Desbloquee un rendimiento superior en entornos exigentes

- ¿Qué son las válvulas de mariposa revestidas de PTFE? Una guía para el control de fluidos corrosivos