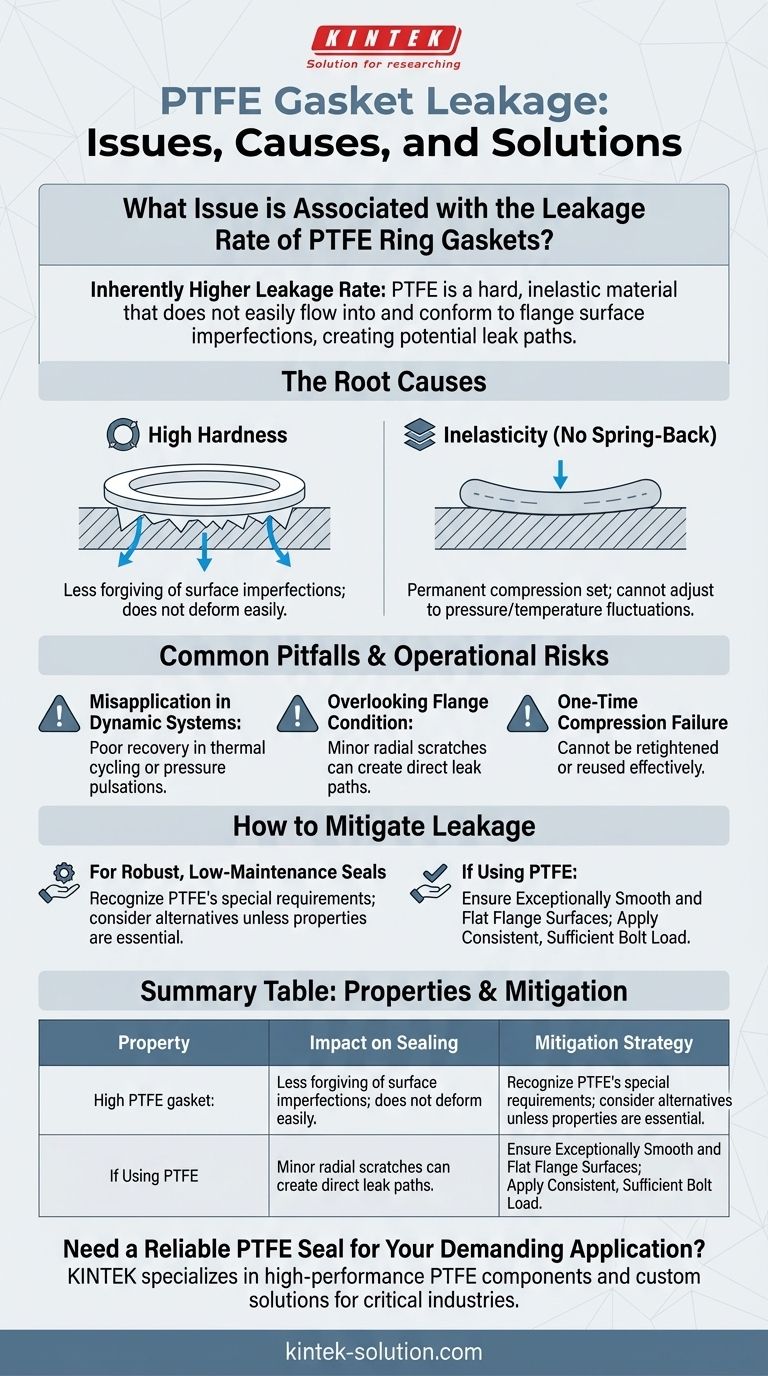

El principal problema asociado con las juntas anulares de PTFE es su tasa de fuga inherentemente más alta en comparación con otros materiales de junta. Esta tendencia a fugas no es un defecto, sino un resultado directo de las propiedades físicas fundamentales del PTFE, específicamente su alta dureza y falta de elasticidad, lo que requiere consideraciones especiales para lograr un sello confiable.

El problema central es que el PTFE es un material duro e inelástico. A diferencia de las juntas más blandas y elásticas, no fluye fácilmente ni se adapta a las imperfecciones microscópicas de una superficie de brida, creando un mayor potencial de vías de fuga.

Las causas fundamentales de la fuga de las juntas de PTFE

Para gestionar adecuadamente las juntas de PTFE, es esencial comprender las características específicas del material que contribuyen a su mayor potencial de fuga. Estas propiedades son distintas de los materiales de junta elastoméricos o compuestos más comunes.

El problema de la alta dureza

El PTFE es un plástico relativamente duro. Esta dureza le impide deformarse y asentarse tan fácilmente como un material más blando bajo la carga compresiva de los pernos de la brida.

Una junta más blanda llenará fácilmente pequeños arañazos, huecos y ondulaciones en una cara de brida. La dureza del PTFE significa que es menos indulgente con estas imperfecciones superficiales, que pueden permanecer como posibles vías de fuga después de la instalación.

El impacto de la inelasticidad

Quizás la desventaja más significativa del PTFE es que es inelástico. Esto significa que una vez que se comprime, no vuelve a su forma original.

Esta falta de "resiliencia" o memoria significa que la junta no puede ajustarse dinámicamente a los cambios de presión, fluctuaciones de temperatura o movimiento de la brida. Si la carga compresiva sobre la junta se relaja por cualquier motivo, el sello puede verse comprometido.

La necesidad de un acabado superficial superior

Debido a la dureza del PTFE y su incapacidad para fluir hacia las irregularidades de la superficie, lograr un sello confiable depende en gran medida de la calidad de las superficies de brida correspondientes.

Las referencias a la necesidad de mejoras en el acabado superficial post-proceso resaltan este hecho. Para utilizar las juntas de PTFE de manera efectiva, las superficies de la brida deben ser excepcionalmente lisas y planas para minimizar los huecos que la junta debe sellar.

Errores comunes y riesgos operativos

Las propiedades únicas de las juntas de PTFE introducen riesgos específicos que deben gestionarse durante el diseño y la instalación. Ignorarlos es una fuente común de fallas en el sellado.

Aplicación incorrecta en sistemas dinámicos

La inelasticidad del PTFE lo convierte en una mala opción para aplicaciones con ciclos térmicos o pulsaciones de presión significativas. Estas condiciones pueden hacer que la carga de la brida varíe, y la junta carece de la capacidad de recuperarse y mantener un sello hermético.

Ignorar la condición de la brida

Los equipos acostumbrados a materiales de junta más indulgentes pueden no inspeccionar las superficies de la brida con el rigor suficiente. Con el PTFE, incluso pequeños arañazos radiales a través de la cara de la brida pueden crear una vía de fuga directa que la junta dura no puede sellar.

Fallo por compresión de una sola vez

No hay oportunidad de "volver a apretar" una junta de PTFE y esperar que funcione como nueva. Dado que es inelástica, adquiere una deformación permanente por compresión tras su instalación inicial. Una vez utilizada, no se puede reutilizar ni ajustar de manera efectiva.

Cómo mitigar las fugas con PTFE

Si se requiere PTFE por su resistencia química u otras propiedades, debe adoptar una estrategia que compense directamente sus limitaciones físicas.

- Si su prioridad es un sello robusto y de bajo mantenimiento: Reconozca que el PTFE requiere una ingeniería e instalación más cuidadosas que otras opciones y puede que no sea la opción más adecuada a menos que sus otras propiedades sean esenciales.

- Si debe usar una junta de PTFE: Su enfoque principal debe ser garantizar que las superficies de la brida sean excepcionalmente lisas y planas, y que se aplique una carga de perno consistente y suficiente durante un único evento de instalación.

Tomar una decisión informada requiere sopesar la excelente inercia química del PTFE frente a los estrictos requisitos mecánicos para lograr un sello confiable.

Tabla de resumen:

| Propiedad | Impacto en el sellado | Estrategia de mitigación |

|---|---|---|

| Alta dureza | Menos indulgente con las imperfecciones de la superficie, creando vías de fuga. | Requiere superficies de brida excepcionalmente lisas y planas. |

| Inelasticidad (Sin resiliencia) | No puede ajustarse a los cambios de presión/temperatura; deformación permanente por compresión. | Aplique una carga de perno consistente y suficiente; evite la reutilización y los sistemas dinámicos. |

| Inercia química | Excelente resistencia a productos químicos agresivos. | Ideal para aplicaciones corrosivas donde esta propiedad es esencial. |

¿Necesita un sello de PTFE confiable para su aplicación exigente?

Las propiedades únicas del PTFE hacen que el sellado sea complejo, pero el diseño correcto y la precisión de fabricación marcan toda la diferencia. En KINTEK, nos especializamos en la fabricación de componentes de PTFE de alto rendimiento, incluidos sellos, revestimientos y material de laboratorio personalizado, para los sectores de semiconductores, médico, laboratorio e industrial.

Entendemos el equilibrio crítico entre la resistencia química y el rendimiento mecánico. Nuestra experiencia en fabricación personalizada, desde prototipos hasta pedidos de gran volumen, garantiza que sus juntas de PTFE estén diseñadas para el éxito, mitigando los riesgos de fuga desde el principio.

Permítanos ayudarle a lograr un sello robusto y sin fugas. Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos y explorar una solución de precisión.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes del PTFE mecanizado? Aproveche sus propiedades únicas para aplicaciones exigentes

- ¿Cuáles son las aplicaciones principales de los sujetadores y piezas personalizadas de PTFE? Soluciones críticas para entornos extremos

- ¿Cuáles son algunas aplicaciones innovadoras del PTFE mecanizado por CNC en el diseño de productos? Descubra el rendimiento extremo en medicina, aeroespacial y electrónica

- ¿Cuáles son las propiedades clave del Teflón (PTFE) utilizadas en piezas personalizadas? | Logre el máximo rendimiento

- ¿Se pueden personalizar las piezas mecanizadas de PTFE? Componentes de alto rendimiento hechos a medida para sus necesidades