En esencia, la sinterización es un proceso térmico controlado que transforma el polvo de politetrafluoroetileno (PTFE) comprimido en un bloque sólido y unificado conocido como tocho. Implica calentar una forma preformada a una temperatura justo por encima del punto de fusión del PTFE, mantenerla allí para permitir que las partículas individuales se fusionen, y luego enfriarla bajo condiciones muy específicas. Este proceso es necesario porque el PTFE no fluye cuando se funde como otros plásticos.

El problema central con el procesamiento del PTFE es su viscosidad de fusión extremadamente alta, lo que imposibilita la extrusión por fusión o el moldeo por inyección tradicionales. La sinterización es la solución de fabricación esencial que fusiona partículas de PTFE mecánicamente comprimidas en un material sólido y funcional mediante el control cuidadoso del calor y el tiempo.

Por qué la sinterización es esencial para el PTFE

A diferencia de los termoplásticos comunes que simplemente se pueden fundir y verter en un molde, el PTFE se comporta de manera diferente. Cuando se calienta por encima de su punto de fusión, se convierte en una sustancia translúcida similar a un gel, pero no fluye.

Esta característica única significa que la creación de una pieza sólida de PTFE requiere un enfoque de múltiples etapas donde la presión y el calor se aplican por separado.

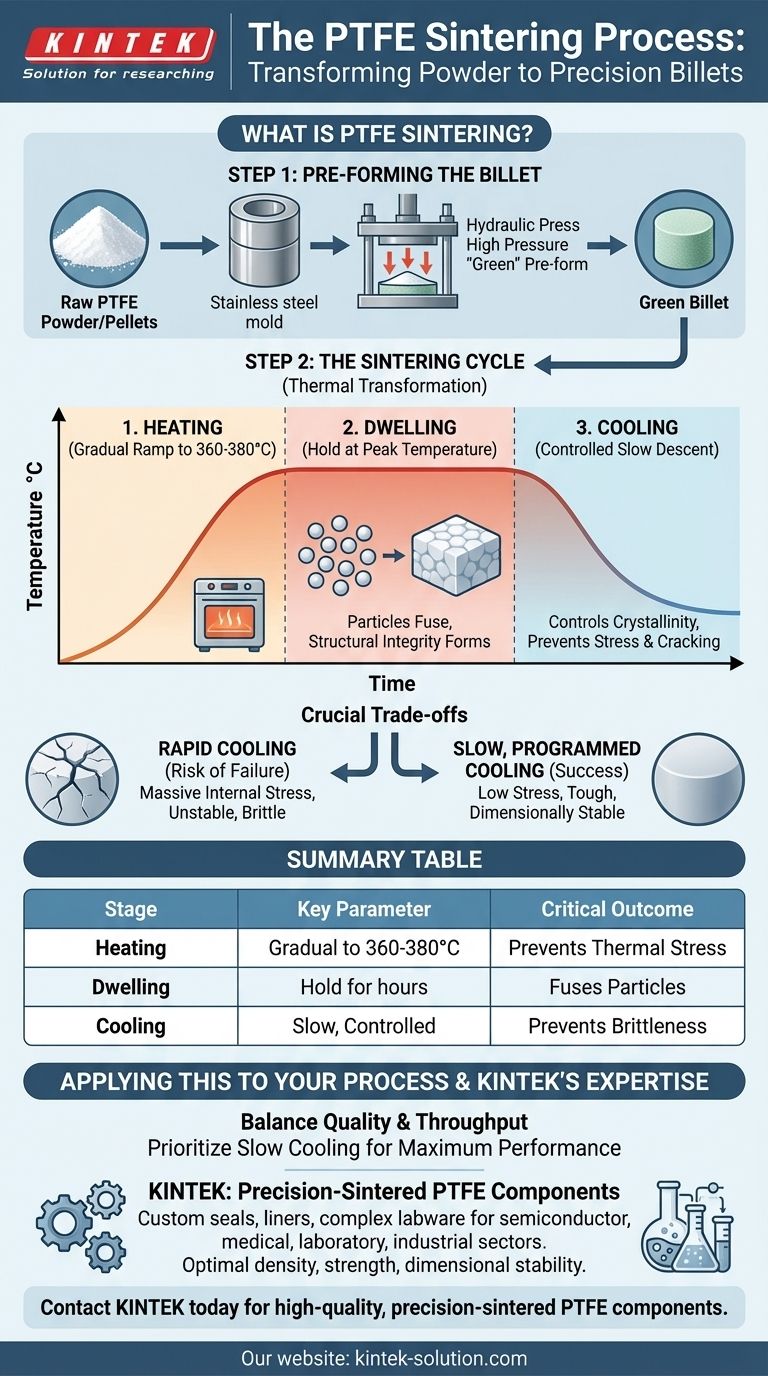

Paso 1: Preformado del Tocho

El proceso comienza no en el horno, sino con polvo o gránulos de PTFE. Esta materia prima se vierte en un molde cilíndrico, generalmente hecho de acero inoxidable.

Luego se utiliza una prensa hidráulica para aplicar una presión significativa, compactando el polvo en una forma autosoportada, aunque todavía frágil. Este objeto a menudo se denomina preforma o tocho "verde".

Paso 2: El Ciclo de Sinterización

El tocho verde se retira cuidadosamente del molde y se coloca en un horno de sinterización programable. El ciclo térmico es la fase más crítica y consta de tres etapas distintas.

Calentamiento: La temperatura del horno se eleva gradualmente a aproximadamente 360-380°C (680-716°F), que está por encima del punto de fusión cristalina del PTFE de alrededor de 327°C (621°F).

Permanencia (Dwelling): El tocho se mantiene a esta temperatura máxima durante varias horas. Durante este "tiempo de permanencia", las partículas individuales de PTFE, que solo estaban entrelazadas mecánicamente, coalescen y se fusionan a nivel molecular. Aquí es donde el material gana su integridad estructural y sus propiedades mecánicas.

Enfriamiento: Después de la permanencia, el tocho se enfría hasta la temperatura ambiente. Este no es un paso pasivo; la velocidad de enfriamiento se controla con precisión para gestionar la cristalinidad final del material, lo que impacta directamente en sus propiedades físicas y estabilidad dimensional.

Comprender las Compensaciones Críticas

El éxito o fracaso en la producción de un tocho de PTFE de alta calidad depende enteramente del control preciso del ciclo de sinterización. Los errores aquí resultan en material desperdiciado y un rendimiento deficiente.

El Riesgo de un Calentamiento Incorrecto

Si la velocidad de calentamiento es demasiado rápida, se pueden acumular tensiones térmicas dentro del tocho, lo que provoca grietas. Si la temperatura de permanencia es demasiado baja o el tiempo demasiado corto, las partículas no se fusionarán por completo, lo que resultará en un material poroso y débil con una resistencia mecánica deficiente.

El Papel Crítico del Enfriamiento Controlado

El enfriamiento rápido es la causa más común de fallo. El temple o enfriamiento de un tocho de PTFE demasiado rápido induce tensiones internas masivas y crea un producto quebradizo y dimensionalmente inestable que es propenso a agrietarse.

Una rampa de enfriamiento lenta y programada no es negociable. Permite que las cadenas de polímero se recristalicen de manera uniforme y con bajo estrés, asegurando que el tocho final sea resistente y estable para el mecanizado posterior.

Impacto en las Propiedades Finales

Todo el perfil térmico (velocidad de calentamiento, temperatura de permanencia, tiempo de permanencia y velocidad de enfriamiento) determina directamente la densidad, la resistencia a la tracción, el alargamiento y la resistencia al desgaste del tocho final. Un tocho sinterizado correctamente es un sólido denso y homogéneo listo para ser mecanizado en láminas, varillas o componentes complejos.

Aplicación a su Proceso

Elegir los parámetros correctos se trata de equilibrar la calidad del material con el tiempo de producción, pero la calidad no puede verse comprometida a nivel fundamental.

- Si su enfoque principal es el máximo rendimiento del material: Su proceso debe priorizar un ciclo de enfriamiento lento y altamente controlado. Esta es la variable más importante para lograr una baja tensión interna y propiedades mecánicas óptimas.

- Si su enfoque principal es el rendimiento de la producción: Entienda que las fases de permanencia y enfriamiento son restricciones fijas. Intentar acortarlas comprometerá directamente la integridad del tocho, lo que conducirá a una mayor tasa de chatarra que anula cualquier tiempo ahorrado.

En última instancia, la sinterización del PTFE es una transformación deliberada, no solo un proceso de calentamiento, donde la paciencia y la precisión crean un material excepcionalmente capaz.

Tabla Resumen:

| Etapa de Sinterización | Parámetro Clave | Resultado Crítico |

|---|---|---|

| Calentamiento | Rampa gradual a 360-380°C (680-716°F) | Previene el estrés térmico y las grietas |

| Permanencia | Mantener a temperatura máxima durante varias horas | Fusiona las partículas de PTFE para la integridad estructural |

| Enfriamiento | Enfriamiento lento y programado hasta temperatura ambiente | Controla la cristalinidad y previene la fragilidad |

¿Necesita componentes de PTFE sinterizados de precisión y alta calidad?

El proceso de sinterización del PTFE es fundamental para alcanzar todo el potencial del material. En KINTEK, nos especializamos en la fabricación de componentes de PTFE personalizados, desde sellos y revestimientos hasta material de laboratorio complejo, para los sectores de semiconductores, médico, laboratorio e industrial. Nuestra experiencia garantiza que cada pieza se sinterice con precisión para ofrecer una densidad, resistencia y estabilidad dimensional óptimas.

Permítanos manejar las complejidades de la fabricación de PTFE para usted, desde prototipos hasta pedidos de gran volumen. Contacte a KINTEK hoy para discutir los requisitos de su proyecto y beneficiarse de nuestra experiencia en ciencia de materiales.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cuáles son las propiedades clave del PTFE (Politetrafluoroetileno)? Desbloquee un rendimiento superior en entornos hostiles

- ¿Cómo se utiliza el teflón en la electrónica? Como aislante de alto rendimiento y componente semiconductor

- ¿Cuáles son las limitaciones del PTFE tradicional? Supere la fluencia y la porosidad con PTFE modificado

- ¿Cuáles son algunas de las propiedades clave del Teflón que lo hacen ampliamente útil? Descubra sus ventajas únicas

- ¿Qué papel juega el PTFE en la fabricación de automóviles? Mejora de la durabilidad y eficiencia del vehículo

- ¿Cuáles son las consideraciones de seguridad al usar utensilios de cocina con revestimiento de Teflón? Asegure una cocción segura con una gestión adecuada del calor

- ¿Cómo beneficia la propiedad de baja fricción del PTFE a las aplicaciones de ingeniería mecánica? Logre Eficiencia y Fiabilidad

- ¿Cómo se compara el PFA con el FEP en términos de resistencia al calor y efectos ambientales? Elija el fluoropolímero adecuado