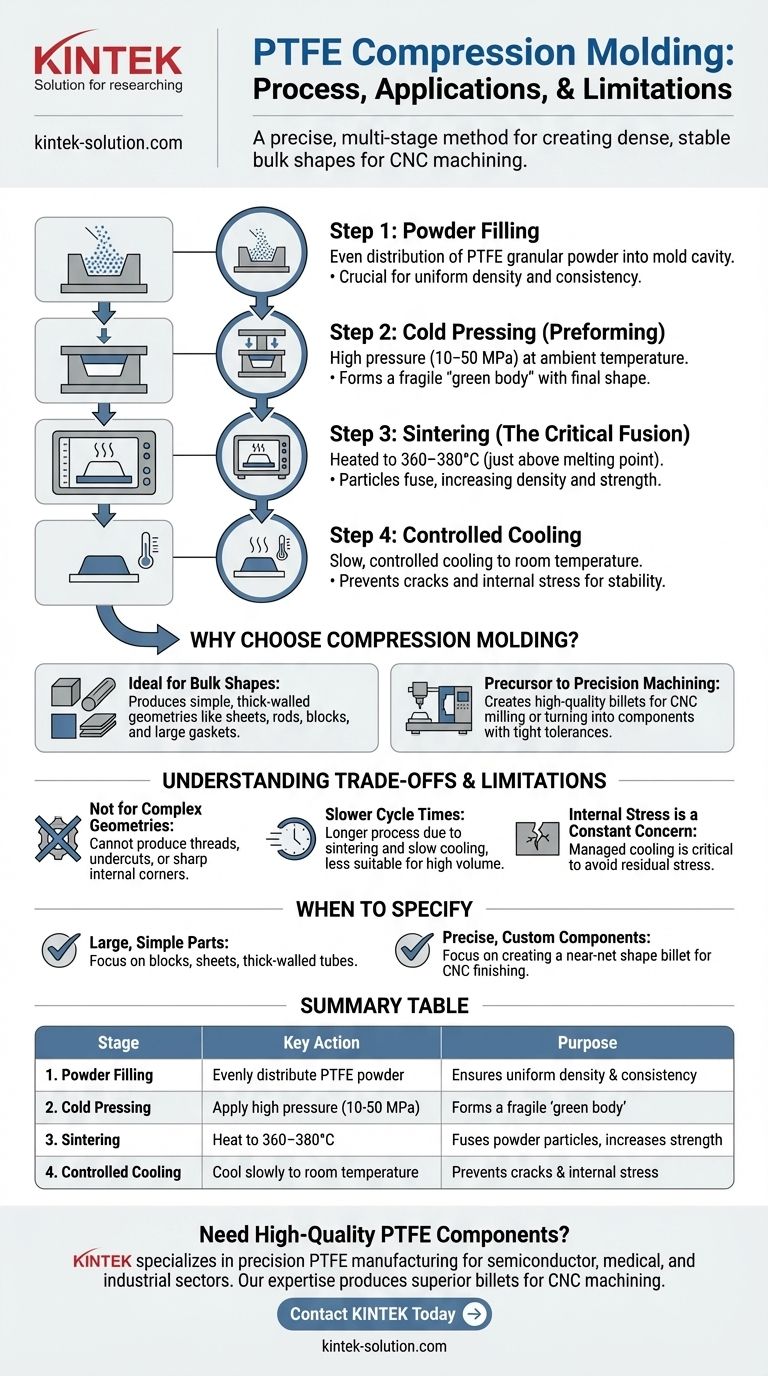

El flujo de proceso para el moldeo por compresión de PTFE es un método preciso de múltiples etapas que involucra cuatro pasos clave. Primero, el polvo de PTFE se llena cuidadosamente en un molde. Segundo, este polvo se somete a alta presión en un paso llamado prensado en frío para formar una pieza frágil o "verde". Tercero, la pieza se calienta en un proceso llamado sinterización, que fusiona las partículas de polvo. Finalmente, se somete a una fase de enfriamiento lenta y controlada para solidificarse en una forma final estable.

El moldeo por compresión de PTFE no se utiliza principalmente para crear piezas terminadas e intrincadas. En cambio, su función principal es producir formas a granel densas, estables y simples, como varillas, láminas o bloques, que sirven como preformas de alta calidad para el mecanizado CNC posterior para lograr dimensiones finales precisas.

Un desglose paso a paso del proceso

Comprender cada etapa del proceso de moldeo por compresión es fundamental para apreciar por qué se elige para aplicaciones específicas y qué determina la calidad del producto final.

Etapa 1: Llenado de polvo

El proceso comienza distribuyendo uniformemente una cantidad predeterminada de polvo granular de PTFE en una cavidad del molde.

La uniformidad de esta distribución es crucial, ya que afecta directamente la densidad y la consistencia de la pieza final. Un llenado desigual puede provocar puntos débiles o imprecisiones dimensionales.

Etapa 2: Prensado en frío (Preformado)

Una vez que el molde está lleno, una prensa aplica una presión significativa, generalmente entre 10 y 50 MPa. Esto se realiza a temperatura ambiente.

Este paso compacta las partículas de polvo, forzándolas a un contacto mecánico estrecho y creando una forma frágil y autosuficiente conocida como cuerpo verde. Esta pieza tiene su forma final pero ninguna de sus propiedades materiales finales.

Etapa 3: Sinterización (La fusión crítica)

El cuerpo verde se retira cuidadosamente del molde y se coloca en un horno especializado para su sinterización.

La pieza se calienta a una temperatura precisa entre 360 y 380 °C, que está justo por encima del punto de fusión del PTFE. El material no se licúa realmente; en cambio, las partículas individuales se fusionan, eliminando vacíos y aumentando drásticamente la densidad y la resistencia mecánica de la pieza.

Etapa 4: Enfriamiento controlado

Después de la sinterización, la pieza debe enfriarse hasta la temperatura ambiente muy lentamente y en condiciones controladas.

El PTFE tiene una alta tasa de expansión y contracción térmica. El enfriamiento rápido induciría tensiones internas significativas, provocando grietas y comprometiendo la integridad estructural de la pieza. Esta fase de enfriamiento lento es esencial para producir un componente estable y libre de tensiones.

¿Por qué elegir el moldeo por compresión para PTFE?

Este proceso aparentemente complejo es el método preferido para el PTFE por varias razones clave que se alinean con las propiedades únicas del material y sus aplicaciones comunes.

Ideal para formas a granel

El moldeo por compresión sobresale en la producción de geometrías simples de paredes gruesas. Es el método más eficaz para crear materiales de stock como láminas, varillas, bloques y juntas grandes.

Un precursor del mecanizado de precisión

La aplicación más común de este proceso no es fabricar una pieza final, sino crear un tocho de alta calidad. Este bloque o varilla denso y estable se transfiere luego a una máquina CNC para fresarlo o tornearlo en un componente con tolerancias estrictas.

Este enfoque de dos pasos (moldear y luego mecanizar) es a menudo más económico y efectivo que intentar moldear una pieza de PTFE compleja directamente.

Comprensión de las compensaciones y limitaciones

Si bien es efectivo, este proceso conlleva limitaciones inherentes que lo hacen inadecuado para ciertas aplicaciones. Reconocer estas compensaciones es clave para tomar una decisión informada.

No apto para geometrías complejas

La naturaleza de presionar polvo en una cavidad simple significa que este proceso no puede producir características intrincadas como roscas, esquinas internas afiladas o socavaduras. La geometría de la pieza debe ser lo suficientemente simple como para poder presionarse y expulsarse.

Tiempos de ciclo más lentos

La combinación de la sinterización y, lo que es más importante, la fase de enfriamiento muy lenta da como resultado tiempos de ciclo largos. Esto hace que el proceso sea menos adecuado para la producción de alto volumen en comparación con el moldeo por inyección de termoplásticos.

La tensión interna es una preocupación constante

La gestión adecuada del ciclo de enfriamiento es la variable más crítica para la calidad de la pieza. Incluso con un control cuidadoso, la tensión interna residual puede ser un factor, razón por la cual el mecanizado a menudo se realiza en material recocido (aliviado de tensiones).

Cuándo especificar el moldeo por compresión de PTFE

Elegir el proceso de fabricación correcto depende completamente de su objetivo final. Utilice estas pautas para determinar si el moldeo por compresión es el camino correcto para su proyecto.

- Si su enfoque principal es producir piezas grandes y simples como bloques, láminas o tubos de pared gruesa: El moldeo por compresión es el método de fabricación más eficaz y, a menudo, el único viable.

- Si su enfoque principal es fabricar un componente personalizado y preciso con tolerancias específicas: Especifique el moldeo por compresión para crear un tocho de forma cercana a la neta, que luego se terminará mediante mecanizado CNC.

Comprender este enfoque de dos etapas (moldear una preforma y luego mecanizarla a la especificación final) es la clave para aprovechar con éxito las propiedades únicas del PTFE para su aplicación.

Tabla de resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Llenado de polvo | Distribuir uniformemente el polvo de PTFE en un molde | Asegura una densidad y consistencia uniformes en la pieza final |

| 2. Prensado en frío | Aplicar alta presión (10-50 MPa) a temperatura ambiente | Forma un frágil 'cuerpo verde' con la forma deseada |

| 3. Sinterización | Calentar la pieza a 360–380°C | Fusiona las partículas de polvo, aumentando la densidad y la resistencia |

| 4. Enfriamiento controlado | Enfriar lentamente hasta temperatura ambiente | Previene grietas y tensiones internas para una pieza final estable |

¿Necesita componentes de PTFE de alta calidad?

KINTEK se especializa en la fabricación de PTFE de precisión para los sectores de semiconductores, médicos, de laboratorio e industriales. Nuestra experiencia en moldeo por compresión produce tochos superiores (varillas, láminas y bloques), perfectos para su posterior mecanizado CNC en componentes finales precisos.

Ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen, asegurando que sus piezas cumplan con las especificaciones exactas.

¡Contacte a KINTEL hoy para discutir los requisitos de su proyecto de PTFE y obtener una cotización!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Cómo se compara el PTFE con otros plásticos de baja fricción como el UHMW-PE y el Nylon? Una guía para la selección de materiales

- ¿Cuáles son las características de resistencia y durabilidad de los impulsores de acero inoxidable? Rendimiento mecánico y térmico superior

- ¿Cuáles son los beneficios clave de usar PTFE para sellos? Desbloquee un rendimiento superior en condiciones extremas

- ¿Cómo se comparan las juntas tóricas de PTFE encapsulado con las juntas tóricas de PTFE macizo? Elija el sello adecuado para su aplicación

- ¿Qué es una válvula de mariposa revestida de PTFE y cuáles son sus principales ventajas? Control Superior para Fluidos Corrosivos y de Alta Pureza

- ¿Cuáles son las conclusiones clave sobre el PTFE relleno? Mejore el rendimiento con compuestos de PTFE de ingeniería

- ¿Cuáles son algunas aplicaciones modernas del PTFE debido a sus propiedades de aislamiento eléctrico? | Soluciones para entornos extremos y de alta frecuencia

- ¿Qué tipos de juntas de expansión de PTFE están disponibles? Elija la junta adecuada para su sistema de tuberías