La principal desventaja del politetrafluoroetileno (PTFE) no está relacionada con su rendimiento en servicio, sino con su procesabilidad fundamental. A diferencia de casi todos los demás termoplásticos, el PTFE no se funde realmente en un líquido cuando se calienta. En su lugar, pasa a ser un gel blando y de alta viscosidad que no puede procesarse mediante métodos convencionales y de alta velocidad como el moldeo por inyección o la extrusión estándar, lo que complica y a menudo aumenta el coste de fabricación.

Aunque el PTFE ofrece una resistencia química inigualable y el coeficiente de fricción más bajo de cualquier sólido, su mayor fortaleza —su estabilidad molecular extrema— es también su mayor debilidad de fabricación. Esta estabilidad impide que se funda como un plástico típico, lo que obliga al uso de técnicas de fabricación especializadas y a menudo más lentas.

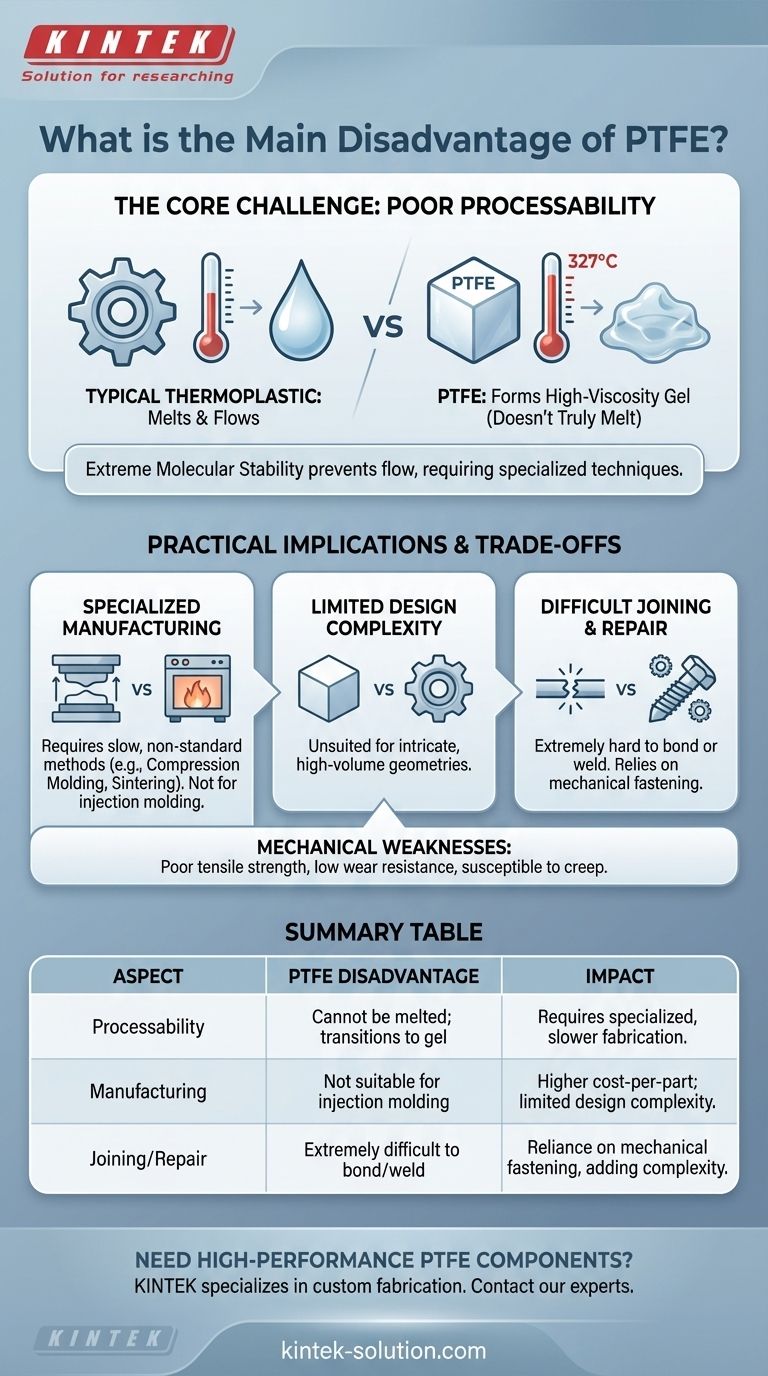

El desafío central: Por qué el PTFE no fluye

Las propiedades únicas del PTFE derivan de su estructura molecular, que es también la fuente de su principal inconveniente.

La transición al "estado de gel"

Cuando se calienta por encima de su temperatura de transición de aproximadamente 327 °C (621 °F), el PTFE no se convierte en un líquido fluido y de baja viscosidad.

En su lugar, entra en un estado de gel translúcido. El material se vuelve blando y moldeable, pero sigue siendo demasiado viscoso para inyectarse en un molde complejo o extruirse a través de una matriz estándar.

Estabilidad molecular extrema

El enlace entre los átomos de carbono y flúor en el PTFE es excepcionalmente fuerte y estable. Los átomos de flúor forman una vaina protectora y ajustada alrededor de la cadena principal de carbono.

Esta estructura molecular es tan robusta que el material comenzará a descomponerse a temperaturas muy altas antes de alcanzar una viscosidad lo suficientemente baja para el procesamiento convencional.

Implicaciones prácticas de la mala procesabilidad

Esta incapacidad para procesarse por fusión tiene consecuencias prácticas directas para ingenieros y diseñadores.

Se requiere fabricación especializada

Debido a que no se puede moldear por inyección, los fabricantes deben recurrir a métodos poco convencionales más parecidos a la metalurgia de polvos que al procesamiento tradicional de plásticos.

Las técnicas comunes incluyen el moldeo por compresión y la sinterización, donde el polvo de PTFE se comprime en una forma y luego se calienta para fusionar las partículas. La extrusión por pistón es otro método utilizado para producir varillas y tubos.

Limitaciones en la complejidad de las piezas

Estas técnicas especializadas son generalmente más lentas y menos adecuadas para producir geometrías intrincadas y complejas con detalles finos.

Esto limita la libertad de diseño que está fácilmente disponible con otros plásticos de ingeniería como PEEK, nailon o policarbonato.

Dificultad para unir y reparar

La naturaleza antiadherente y no fundente del PTFE hace que sea extremadamente difícil de pegar o soldar. La unión estándar con disolventes o adhesivos es ineficaz.

Aunque existen algunos procesos especializados de grabado superficial, la unión de piezas de PTFE suele depender de la fijación mecánica, lo que añade complejidad y posibles puntos de fallo a un ensamblaje.

Comprender las compensaciones

Elegir PTFE significa aceptar un claro conjunto de compromisos que enfrentan el rendimiento de élite con la practicidad de la fabricación.

Rendimiento frente a capacidad de fabricación

Usted está seleccionando un material con inercia química de clase mundial, un rango de temperatura de funcionamiento increíblemente amplio (de -200 °C a +260 °C) y la fricción más baja de cualquier sólido.

La contrapartida es que crear piezas a partir de este material será un proceso más complicado y, a menudo, más lento, que no es adecuado para una producción intrincada y de gran volumen.

Implicaciones de costes

El equipo especializado, los tiempos de ciclo más largos y las tasas de chatarra a menudo más altas asociadas con el procesamiento de PTFE pueden provocar un mayor coste por pieza en comparación con los componentes fabricados con plásticos procesables por fusión.

Debilidades mecánicas

Aunque su procesamiento es la principal desventaja, es importante señalar que el PTFE base es un material relativamente blando. Exhibe una baja resistencia a la tracción, una baja resistencia al desgaste y una susceptibilidad a la fluencia (la tendencia a deformarse permanentemente bajo una carga sostenida).

Estas limitaciones mecánicas a menudo requieren el uso de grados rellenos (por ejemplo, PTFE relleno de vidrio o carbono) para hacerlo adecuado para aplicaciones estructurales o de desgaste exigentes.

Tomar la decisión correcta para su aplicación

Para determinar si el PTFE es el material correcto, debe sopesar sus desafíos de procesamiento frente a las demandas de su entorno específico.

- Si su enfoque principal es la inercia química extrema o la fricción ultrabaja: La complejidad de fabricación del PTFE es una compensación necesaria por su rendimiento inigualable en entornos hostiles.

- Si su enfoque principal es producir piezas complejas de gran volumen a bajo coste: Debe explorar inmediatamente alternativas procesables por fusión como FEP o PFA, u otros plásticos de ingeniería de alto rendimiento.

- Si su enfoque principal es la integridad estructural bajo una carga mecánica: Evalúe cuidadosamente la baja resistencia del PTFE y su tendencia a la fluencia, y considere seriamente los grados rellenos o los polímeros alternativos para su aplicación.

Al comprender que la limitación definitoria del PTFE es su difícil fabricabilidad, puede sopesar adecuadamente sus increíbles beneficios de rendimiento frente a las realidades prácticas de la fabricación.

Tabla de resumen:

| Aspecto | Desventaja del PTFE | Impacto |

|---|---|---|

| Procesabilidad | No se puede fundir; pasa a ser un gel de alta viscosidad | Requiere métodos de fabricación especializados y más lentos |

| Fabricación | No apto para moldeo por inyección o extrusión estándar | Mayor coste por pieza y complejidad de diseño limitada |

| Unión/Reparación | Extremadamente difícil de pegar o soldar | Dependencia de la fijación mecánica, lo que añade complejidad |

| Propiedades mecánicas | Material blando con baja resistencia al desgaste y fluencia | Puede requerir grados rellenos para aplicaciones estructurales |

¿Necesita componentes de PTFE de alto rendimiento a pesar de los desafíos de fabricación?

En KINTEK, nos especializamos en superar la principal desventaja del PTFE. Nuestra experiencia en fabricación personalizada —desde prototipos hasta pedidos de gran volumen— garantiza que obtenga la inigualable resistencia química y la baja fricción del PTFE en la forma precisa que necesita.

Damos servicio a los sectores de semiconductores, médico, de laboratorio e industrial con sellos, revestimientos y material de laboratorio fabricados con precisión. No permita que las limitaciones de procesamiento frenen su diseño.

Póngase en contacto con nuestros expertos hoy mismo para analizar su proyecto y aprovechar nuestras capacidades de fabricación especializadas.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

La gente también pregunta

- ¿Cuál es la resistencia del PTFE a los productos químicos? Descubra el polímero definitivo resistente a los productos químicos

- ¿Cómo se utiliza el teflón en la industria automotriz? Mejora la eficiencia y durabilidad del vehículo

- ¿Cómo se compara el PTFE con el Policarbonato (PC) en cuanto a resistencia al impacto y propiedades térmicas? Una guía para la selección de materiales

- ¿Cuáles son las propiedades clave del PTFE? Desbloquee un rendimiento superior en entornos hostiles

- ¿Cuándo se descubrió y desarrolló el PTFE? La invención accidental que cambió las industrias

- ¿Cuáles son los usos comunes del PTFE en entornos de laboratorio e industriales? Desbloquee la resistencia química y térmica

- ¿Cuáles son las desventajas de los casquillos de bronce? Comprendiendo las compensaciones para aplicaciones de servicio pesado

- ¿Cómo se utiliza el Teflón en aplicaciones industriales? Resuelva desafíos de calor extremo, químicos y fricción