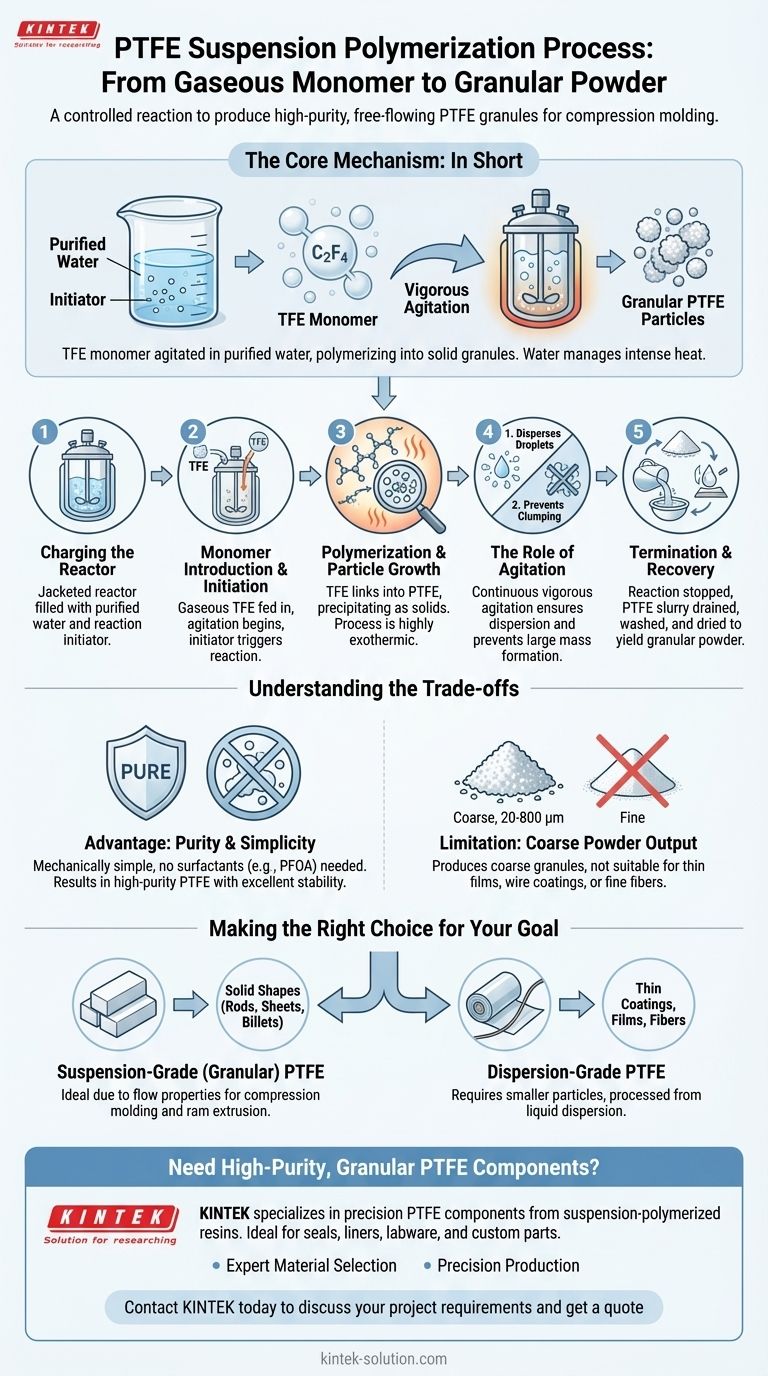

En resumen, la polimerización en suspensión del PTFE es un proceso donde el monómero de tetrafluoroetileno (TFE) gaseoso se agita vigorosamente en agua purificada, haciendo que se polimerice en partículas sólidas y granulares. Un iniciador comienza la reacción y el agua actúa como un medio crítico para suspender los reactivos y disipar el intenso calor generado. El proceso se detiene una vez que se forma la cantidad deseada de polímero, y los gránulos resultantes se separan del agua.

El propósito central de la polimerización en suspensión no es solo crear PTFE, sino producir un tipo específico del mismo: un polvo granular de flujo libre. Este método se elige deliberadamente para obtener partículas grandes e irregulares, ideales para la fabricación de formas sólidas como varillas y láminas mediante moldeo por compresión.

El Mecanismo Central: Un Desglose Paso a Paso

Para comprender verdaderamente el material que resulta de este proceso, debemos observar cada etapa y su propósito. Toda la operación está diseñada para controlar el tamaño de las partículas y gestionar una reacción altamente energética.

Paso 1: Carga del Reactor

El proceso comienza llenando un reactor encamisado con agua altamente purificada. Esta agua sirve como medio de suspensión y, fundamentalmente, como agente de transferencia de calor. Se disuelve una pequeña cantidad de iniciador de reacción (una fuente de radicales libres) en el agua.

Paso 2: Introducción del Monómero e Iniciación

Luego se introduce en el reactor tetrafluoroetileno (TFE) gaseoso y presurizado. El reactor se sella y se lleva a la temperatura y presión deseadas. Comienza una agitación mecánica vigorosa (sacudida o mezcla), que rompe el gas TFE en pequeñas gotas dispersas dentro del agua. Luego, el iniciador desencadena la reacción de polimerización dentro de estas gotas.

Paso 3: Polimerización y Crecimiento de Partículas

A medida que las moléculas de TFE comienzan a unirse en largas cadenas poliméricas (PTFE), se vuelven insolubles y precipitan como partículas sólidas. La reacción es altamente exotérmica, lo que significa que libera una cantidad significativa de calor. El agua circundante y la camisa de enfriamiento del reactor trabajan continuamente para absorber este calor, evitando una reacción descontrolada.

Paso 4: El Papel de la Agitación

La agitación constante y vigorosa es fundamental. Sirve para dos funciones:

- Asegura que las gotas de TFE permanezcan dispersas, proporcionando una superficie constante para la reacción.

- Evita que las partículas de PTFE recién formadas y pegajosas se aglomeren en una gran masa inmanejable.

Paso 5: Terminación y Recuperación

La reacción se detiene cuando se alcanza un peso objetivo de polímero o un tiempo de reacción. Esto se puede hacer cortando el suministro de monómero de TFE. Se detiene la agitación y la lechada resultante de gránulos de PTFE en agua se drena del reactor. Luego, el polímero húmedo y "fibroso" se lava para eliminar cualquier iniciador residual y se seca, lo que da como resultado un polvo de PTFE granular grueso.

Comprendiendo las Compensaciones

Elegir la polimerización en suspensión en lugar de otros métodos, como la dispersión, implica un conjunto claro de ventajas y limitaciones que definen el caso de uso del producto final.

Ventaja: Pureza y Simplicidad

Este proceso es mecánica y químicamente simple. Fundamentalmente, no requiere surfactantes (jabones) para mantener la suspensión. Esto evita el uso de productos químicos como el PFOA, lo que resulta en un PTFE de mayor pureza con excelente estabilidad térmica y química.

Limitación: Incapacidad para Formar Películas o Recubrimientos

El producto principal es un polvo granular grueso con tamaños de partícula que generalmente oscilan entre 20 y 800 micrómetros. Estas partículas grandes no son adecuadas para fabricar películas delgadas, recubrimientos de alambre o telas impregnadas, lo que requiere las partículas mucho más finas producidas mediante polimerización en dispersión.

Desafío: Gestión del Calor Extremo

La polimerización del TFE es una de las reacciones de polímeros más energéticas conocidas. Un enfriamiento insuficiente o un fallo en el sistema de agitación pueden provocar un rápido aumento de la temperatura y la presión, creando un peligro significativo para la seguridad. Por lo tanto, el control del proceso es primordial.

Tomando la Decisión Correcta para su Objetivo

El método de polimerización dicta directamente la forma física de la resina de PTFE y, en consecuencia, sus aplicaciones. Su objetivo final determina qué tipo necesita.

- Si su enfoque principal es producir formas sólidas grandes (billets, varillas, láminas): El PTFE de grado de suspensión (granular) es la opción correcta debido a sus propiedades de flujo y su idoneidad para el moldeo por compresión y la extrusión por émbolo.

- Si su enfoque principal es crear recubrimientos delgados, películas o fibras finas: Debe utilizar PTFE de grado de dispersión, que consta de partículas mucho más pequeñas y se procesa a partir de una dispersión líquida para crear capas delgadas y continuas.

En última instancia, comprender el método de polimerización es clave para seleccionar el grado correcto de PTFE para su aplicación de ingeniería específica.

Tabla Resumen:

| Etapa | Acción Clave | Propósito/Resultado |

|---|---|---|

| 1. Carga | Llenar el reactor con agua purificada e iniciador. | Crea el medio de suspensión y el agente de transferencia de calor. |

| 2. Iniciación | Introducir gas TFE y comenzar la agitación vigorosa. | Dispersa las gotas de monómero e inicia la polimerización. |

| 3. Polimerización | Se forman cadenas poliméricas y precipitan como sólidos. | Genera partículas de PTFE granulares; requiere refrigeración intensa. |

| 4. Terminación | Detener la reacción y recuperar la lechada de polímero. | Produce un polvo de PTFE granular grueso y de flujo libre. |

| Ventaja Clave | No requiere surfactantes. | Resulta en PTFE de alta pureza con excelente estabilidad. |

| Limitación Clave | Produce polvo grueso. | No es adecuado para películas o recubrimientos; ideal para moldear formas sólidas. |

¿Necesita Componentes de PTFE Granular de Alta Pureza?

KINTEK se especializa en la fabricación de componentes de PTFE de precisión a partir de resinas polimerizadas en suspensión. Este proceso produce el PTFE granular de alta pureza ideal para crear sellos duraderos, revestimientos, material de laboratorio y piezas moldeadas a medida.

Ofrecemos:

- Selección Experta de Materiales: Le ayudamos a elegir el grado correcto de PTFE para aplicaciones exigentes en los sectores de semiconductores, médico, laboratorio e industrial.

- Producción de Precisión: Desde prototipos personalizados hasta pedidos de gran volumen, fabricamos componentes que cumplen con sus especificaciones exactas.

Permítanos poner nuestra experiencia en polímeros de alto rendimiento a trabajar para usted.

Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto y obtener una cotización.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Botellas de PTFE a medida para diversas aplicaciones industriales

La gente también pregunta

- ¿Cuáles son los beneficios de la resistencia química del PTFE? Logre una fiabilidad inigualable en entornos corrosivos

- ¿Qué hace del PTFE un material ideal para aplicaciones de baja fricción? Logre un rendimiento superior con componentes autolubricantes

- ¿Existen productos químicos con los que el PTFE no sea compatible? Excepciones clave para un uso seguro

- ¿Cómo contribuye el teflón a la eficacia de los protectores solares? Mejorando la durabilidad y la resistencia al agua

- ¿Qué papel juega el Teflón en el esmalte de uñas? Aumentar la durabilidad y la resistencia a las astillas

- ¿Cuál es la estructura molecular del PTFE? La clave de su inigualable resistencia química y térmica

- ¿Cuáles son las características clave del politetrafluoroetileno (PTFE)? Desbloqueando propiedades de materiales de alto rendimiento

- ¿Qué industrias utilizan comúnmente los materiales de PTFE? Una guía sobre las aplicaciones de polímeros de alto rendimiento