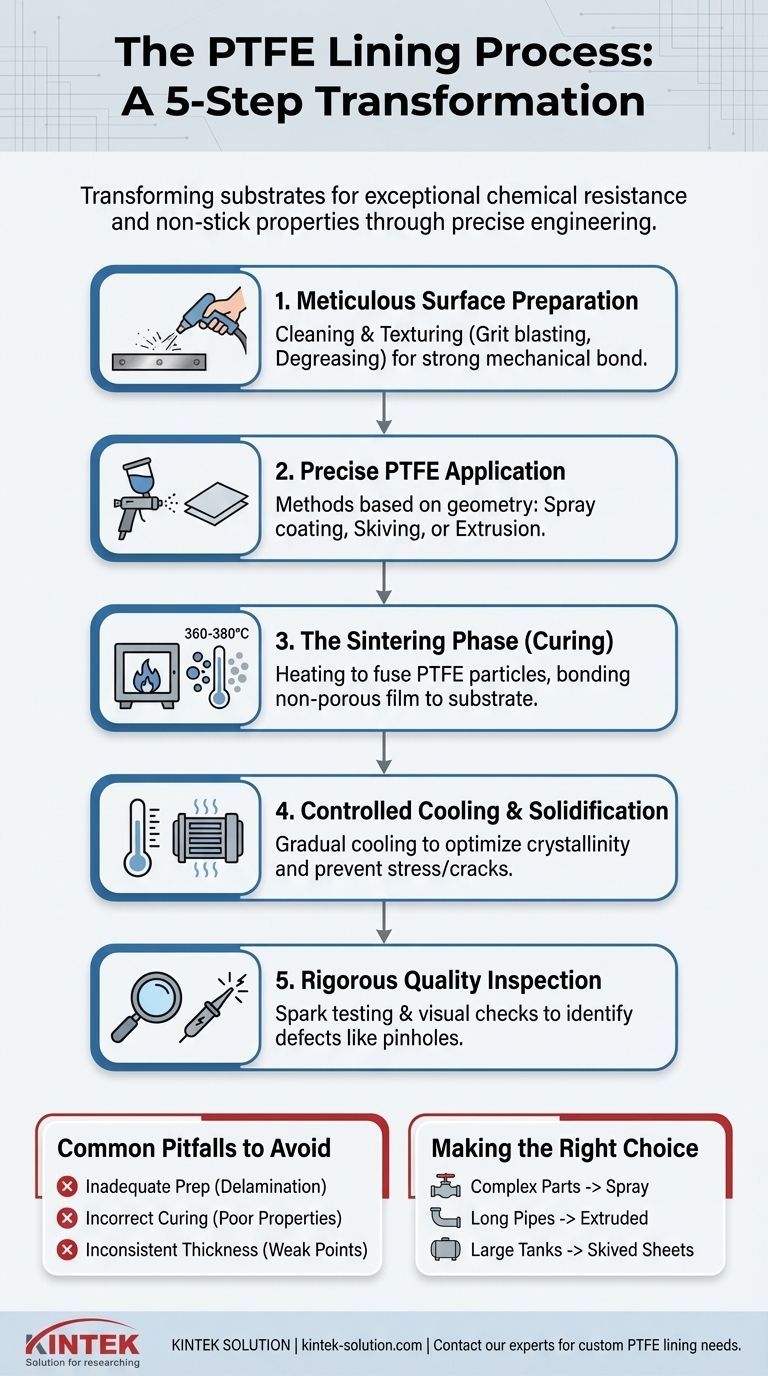

En resumen, el proceso de revestimiento de politetrafluoroetileno (PTFE) implica cinco etapas críticas: preparar la superficie del sustrato, aplicar el material de PTFE, calentar el componente para curar y unir el polímero, permitir que se enfríe y solidifique, y realizar una inspección final de calidad. Esta secuencia está diseñada para transformar un componente metálico o compuesto estándar en uno con excepcional resistencia química y propiedades antiadherentes.

El éxito de un revestimiento de PTFE no se trata simplemente de aplicar una capa; es un proceso de ingeniería controlado donde la preparación meticulosa de la superficie y el curado térmico preciso son primordiales para lograr una unión permanente y sin defectos entre el polímero y el sustrato.

Desglosando el Proceso Central de Revestimiento

Cada paso en el proceso de revestimiento de PTFE cumple una función distinta y vital. Omitir o ejecutar mal cualquier etapa comprometerá la integridad y el rendimiento del producto final.

Paso 1: Preparación Meticulosa de la Superficie

Antes de aplicar cualquier PTFE, la superficie objetivo, o sustrato, debe estar impecablemente limpia y texturizada adecuadamente. Esta es la base para una fuerte unión mecánica.

Los métodos de preparación comunes incluyen el chorreado abrasivo (grit blasting) para crear un perfil de superficie rugoso en el que el PTFE pueda anclarse, seguido de la desengrasado o limpieza química para eliminar cualquier aceite, óxido o contaminante que impida la adhesión.

Paso 2: Aplicación Precisa del PTFE

Con el sustrato preparado, se aplica el PTFE. El método utilizado depende en gran medida de la geometría de la pieza y del espesor requerido del revestimiento.

Las técnicas comunes incluyen el recubrimiento por pulverización (spray coating), donde se aplica una dispersión líquida de PTFE en múltiples capas delgadas, o el esquimado (skiving), donde una lámina de PTFE prefabricada se corta y se ajusta al interior de un recipiente. Para tuberías, a menudo se utiliza la extrusión para crear un revestimiento sin costuras que se inserta en la tubería.

Paso 3: La Fase de Sinterización - Creación de la Unión

Esta es la etapa térmica más crítica. El componente revestido se calienta en un horno controlado cuidadosamente a una temperatura superior al punto de fusión del PTFE (típicamente alrededor de 360-380 °C o 680-716 °F).

Este proceso, conocido como sinterización o curado, hace que las partículas individuales de PTFE se fusionen en una película única y no porosa. Simultáneamente, fuerza al polímero fundido a entrar en el perfil texturizado del sustrato preparado, fijándolo en su lugar a medida que se enfría.

Paso 4: Enfriamiento Controlado y Solidificación

Después de la sinterización, el componente debe enfriarse de manera controlada. La velocidad de enfriamiento influye en la cristalinidad del PTFE, lo que a su vez afecta sus propiedades físicas como la dureza y la permeabilidad.

Un enfriamiento inadecuado puede introducir tensión en el revestimiento, lo que podría provocar grietas o una unión más débil con el sustrato con el tiempo.

Paso 5: Inspección Rigurosa de Calidad

Finalmente, cada componente revestido se somete a una inspección exhaustiva. Este es un proceso no destructivo diseñado para identificar cualquier imperfección que pueda provocar fallos en el campo.

La prueba más común es la prueba de chispa (spark test), donde se pasa una sonda de alto voltaje sobre toda la superficie revestida. Cualquier poro, grieta o área de espesor insuficiente permitirá que una chispa salte al sustrato metálico, identificando inmediatamente un defecto. También se realiza una inspección visual para detectar ampollas y uniformidad.

Errores Comunes a Evitar

Comprender los fallos potenciales resalta la importancia de un proceso bien controlado. La calidad del producto final depende enteramente de la ejecución de cada paso.

Preparación de Superficie Inadecuada

Esta es la causa más común de fallo del revestimiento. Cualquier grasa residual, humedad u oxidación en el sustrato impedirá que el PTFE forme una unión fuerte, lo que provocará ampollas y, finalmente, deslaminación.

Parámetros de Curado Incorrectos

Un curado insuficiente del PTFE da como resultado un revestimiento poroso con malas propiedades mecánicas que no funcionará como se espera. Un curado excesivo puede degradar el polímero, volviéndolo quebradizo y comprometiendo su resistencia química.

Inconsistencias en el Espesor del Revestimiento

Un revestimiento irregular, particularmente uno con puntos delgados, crea puntos débiles propensos al ataque químico y al fallo mecánico. Es por esto que las aplicaciones de pulverización de múltiples capas y la prueba de chispa final son tan cruciales para el control de calidad.

Tomar la Decisión Correcta para su Objetivo

El método específico y los parámetros del proceso de revestimiento de PTFE se eligen en función de la aplicación prevista y la geometría del componente.

- Si su enfoque principal es revestir equipos complejos como válvulas o carcasas de bombas: Es necesario un proceso de pulverización de múltiples capas para garantizar una cobertura completa y uniforme.

- Si su enfoque principal es proteger secciones largas y rectas de tuberías: Un revestimiento extruido o moldeado isostáticamente ofrece el rendimiento más continuo y fiable.

- Si su enfoque principal es revestir tanques o recipientes grandes y simples: La aplicación de láminas de PTFE esquimadas puede ser una solución eficaz y económica.

En última instancia, un proceso de revestimiento de PTFE ejecutado correctamente crea un material compuesto robusto que aprovecha la resistencia del sustrato y las propiedades protectoras únicas del polímero.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1. Preparación de la Superficie | Chorreado abrasivo y desengrasado | Crea una superficie limpia y texturizada para una fuerte unión mecánica. |

| 2. Aplicación de PTFE | Recubrimiento por pulverización, esquimado o extrusión | Aplica el polímero uniformemente según la geometría del componente. |

| 3. Sinterización | Calentamiento a 360-380 °C (680-716 °F) | Fusiona las partículas de PTFE y une el revestimiento al sustrato. |

| 4. Enfriamiento Controlado | Reducción gradual de la temperatura | Solidifica el PTFE para lograr propiedades físicas óptimas. |

| 5. Inspección de Calidad | Prueba de chispa y verificación visual | Identifica defectos como poros o grietas para garantizar la fiabilidad. |

¿Necesita un componente de PTFE revestido sin fallos para su aplicación crítica?

En KINTEK, nos especializamos en la fabricación de componentes de PTFE de alto rendimiento, incluidos revestimientos personalizados, sellos y material de laboratorio, para los sectores de semiconductores, médico, laboratorio e industrial. Nuestro proceso de producción de precisión, desde prototipos hasta pedidos de gran volumen, garantiza una unión permanente y sin defectos que ofrece una resistencia química y propiedades antiadherentes excepcionales.

Permítanos proporcionarle la solución duradera que su proyecto requiere. Contacte a nuestros expertos hoy mismo para discutir sus necesidades de revestimiento de PTFE personalizado.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Botellas de PTFE a medida para diversas aplicaciones industriales

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de las bolas de teflón virgen? Ideales para resistencia química y pureza

- ¿En qué entornos químicos se utilizan comúnmente las juntas de PTFE? Soluciones de sellado para productos químicos agresivos

- ¿Qué ventajas ofrecen los sellos de eje rotativo de PTFE en aplicaciones de alta velocidad? Desbloquee Velocidad y Fiabilidad Superiores

- ¿Son perjudiciales los fragmentos de PTFE si se sueltan durante procedimientos médicos? La verdad sobre la seguridad del PTFE

- ¿Cómo afecta la temperatura al rendimiento de los sellos de labio de PTFE? Garantizar la fiabilidad desde -95°F hasta 480°F

- ¿Qué adhesivos son adecuados para unir PTFE con metal? Consiga una unión fuerte y fiable

- ¿Cuáles son los beneficios de usar sellos de PTFE en industrias exigentes? Resuelva Desafíos de Sellado Extremos

- ¿Para qué aplicaciones son adecuadas las arandelas de PTFE medianas (0,7 mm – 1,5 mm)? Resuelva problemas de sellado, aislamiento y fricción