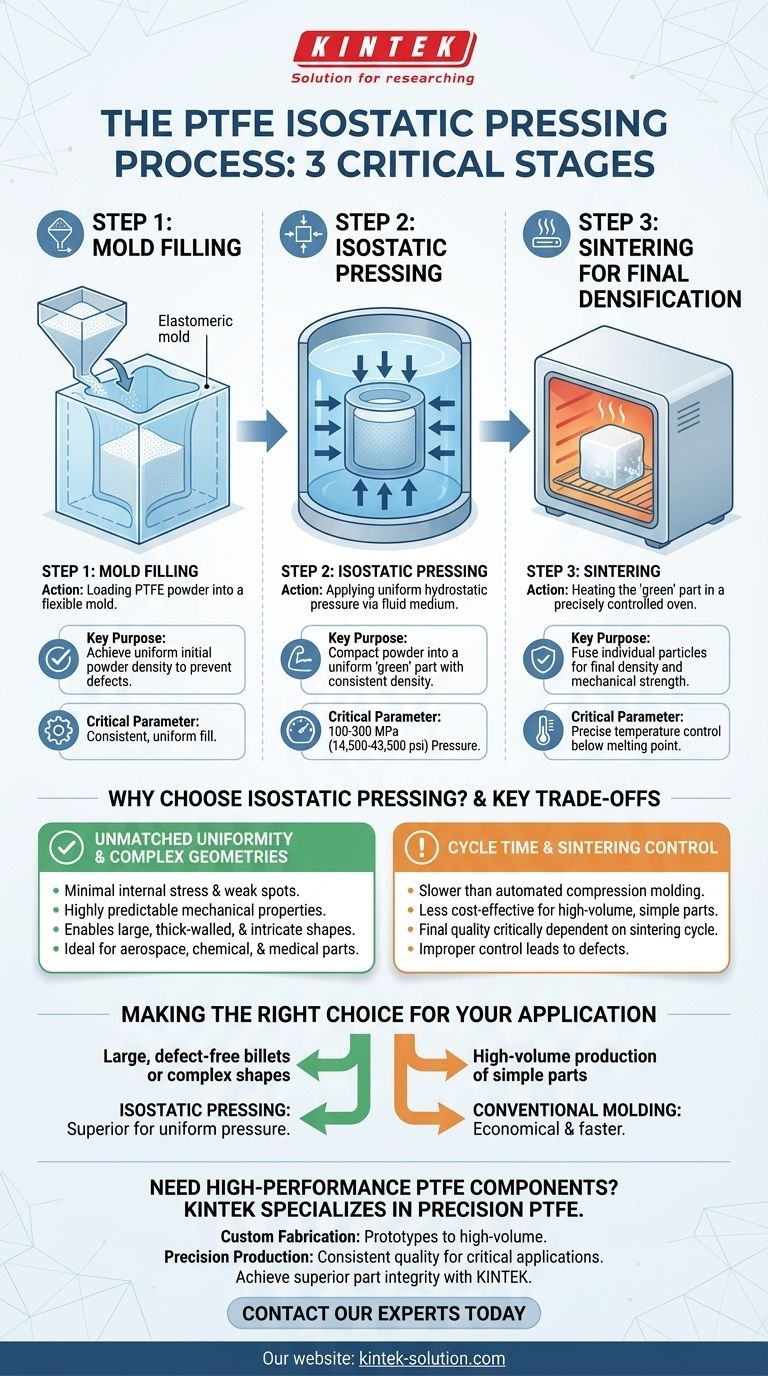

En esencia, el prensado isostático de politetrafluoroetileno (PTFE) es un proceso de fabricación de tres etapas. Implica llenar un molde flexible con polvo de PTFE, compactar el polvo aplicando presión uniforme desde todas las direcciones utilizando un medio fluido, y finalmente sinterizar la pieza resultante a alta temperatura para lograr su densidad y resistencia finales.

Este método está diseñado específicamente para superar las limitaciones del prensado tradicional, permitiendo la creación de componentes de PTFE grandes o complejos con una densidad excepcionalmente uniforme y una tensión interna mínima.

Un desglose paso a paso del proceso

El prensado isostático transforma el polvo suelto de PTFE en un componente sólido y de alto rendimiento. Cada paso es fundamental para lograr las propiedades del material deseadas.

Paso 1: Llenado del molde

El proceso comienza cargando polvo fino de PTFE en un molde flexible y elastomérico, a menudo hecho de poliuretano o materiales similares.

La clave de esta etapa es lograr un llenado uniforme. Cualquier variación en la densidad del polvo en este punto puede provocar defectos en el producto final.

Paso 2: Aplicación de presión hidrostática uniforme

El molde sellado se sumerge en un fluido, generalmente agua o aceite, dentro de una cámara de alta presión.

Luego se aplica presión a este fluido, que la transmite de manera igual y simultánea a todas las superficies del molde flexible. Esta presión es significativa, típicamente oscilando entre 100 y 300 MPa (14,500 y 43,500 psi).

Esta compactación uniforme es la característica que define al prensado isostático, creando una pieza presinterizada, a menudo denominada pieza "verde", con una densidad constante en toda su estructura.

Paso 3: Sinterización para la densificación final

La pieza verde se expulsa cuidadosamente del molde. Aunque mantiene su forma, todavía es calcárea y mecánicamente débil.

Para lograr sus propiedades finales, la pieza se somete a sinterización. Se calienta en un horno controlado con precisión a una temperatura alta justo por debajo del punto de fusión del PTFE. Esto fusiona las partículas individuales del polímero, elimina los vacíos y crea un componente sólido y denso.

¿Por qué elegir el prensado isostático para PTFE?

Comprender las ventajas de este método revela por qué se especifica para aplicaciones exigentes.

Uniformidad de la pieza inigualable

A diferencia del prensado tradicional que aplica fuerza desde una o dos direcciones, la presión isostática garantiza que cada parte del componente se compacte por igual.

Esto minimiza los puntos débiles, reduce las tensiones internas y da como resultado propiedades mecánicas altamente predecibles, lo cual es crucial para piezas como sellos y cojinetes de precisión.

Libertad para geometrías complejas y grandes

El uso de un molde flexible y presión uniforme hace posible producir formas que son difíciles o imposibles con troqueles rígidos.

Este método es ideal para fabricar tochos grandes, tubos de pared gruesa y componentes intrincados para las industrias aeroespacial, de procesamiento químico y médica.

Comprender las compensaciones clave

Aunque es potente, el prensado isostático no es la solución universal para todas las piezas de PTFE. La objetividad requiere reconocer sus consideraciones específicas.

Tiempo de ciclo y rendimiento

El proceso de llenado, sellado, presurización y despresurización de la cámara es inherentemente más lento que el moldeo por compresión automatizado.

Por lo tanto, generalmente no es el método más rentable para producir volúmenes muy altos de piezas pequeñas y simples.

Control crítico de la sinterización

La calidad final de la pieza depende excepcionalmente del ciclo de sinterización.

Un control inadecuado de la velocidad de calentamiento, la temperatura máxima o la velocidad de enfriamiento puede provocar defectos como grietas o una densificación inadecuada, comprometiendo el rendimiento del componente.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de fabricación correcto depende completamente de la geometría, el tamaño y los requisitos de rendimiento del componente.

- Si su enfoque principal es producir tochos grandes y sin defectos o formas complejas: El prensado isostático es el método superior debido a su aplicación de presión uniforme.

- Si su enfoque principal es la producción de alto volumen de piezas simples como juntas o arandelas pequeñas: El moldeo por compresión convencional es probablemente la opción más económica y rápida.

Al comprender este proceso, puede especificar con confianza un método de fabricación que garantice la integridad y el rendimiento requeridos para sus componentes de PTFE más críticos.

Tabla de resumen:

| Paso | Acción clave | Propósito | Parámetro clave |

|---|---|---|---|

| 1. Llenado del molde | Carga de polvo de PTFE en un molde flexible | Lograr una densidad inicial uniforme del polvo | Llenado constante para prevenir defectos |

| 2. Prensado isostático | Aplicación de presión de fluido desde todas las direcciones | Compactar el polvo en una pieza "verde" uniforme | 100-300 MPa (14,500-43,500 psi) |

| 3. Sinterización | Calentamiento de la pieza "verde" en un horno controlado | Fusionar partículas para obtener densidad y resistencia finales | Control preciso de la temperatura por debajo del punto de fusión |

¿Necesita componentes de PTFE de alto rendimiento?

KINTEK se especializa en la fabricación de componentes de PTFE de precisión, incluidos sellos, revestimientos y material de laboratorio personalizado, para los sectores de semiconductores, médico e industrial. Nuestra experiencia en prensado isostático garantiza que sus piezas tengan una densidad uniforme y una tensión interna mínima, incluso para geometrías grandes o complejas.

Ofrecemos:

- Fabricación personalizada: Desde prototipos hasta pedidos de alto volumen.

- Producción de precisión: Garantizando una calidad constante para aplicaciones críticas.

Permítanos ayudarle a lograr una integridad superior de la pieza. Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Cilindros de medición de PTFE a medida para aplicaciones científicas e industriales avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Cuál es la resistividad volumétrica del PTFE y por qué es significativa? Desbloquee un aislamiento eléctrico superior

- ¿Qué es el PTFE y por qué es conocido por su baja fricción? Aprovechando el poder de un polímero autolubricante

- ¿Qué hace que el PTFE mecanizado por CNC sea adecuado para aplicaciones aeroespaciales y de exploración espacial? Fiabilidad inigualable en entornos extremos

- ¿Qué capacidades de fabricación están asociadas con las piezas de PTFE? Desbloquee la precisión con el mecanizado experto

- ¿Qué es el PTFE y por qué se considera un material de ingeniería valioso? Desbloquee un rendimiento superior en aplicaciones exigentes