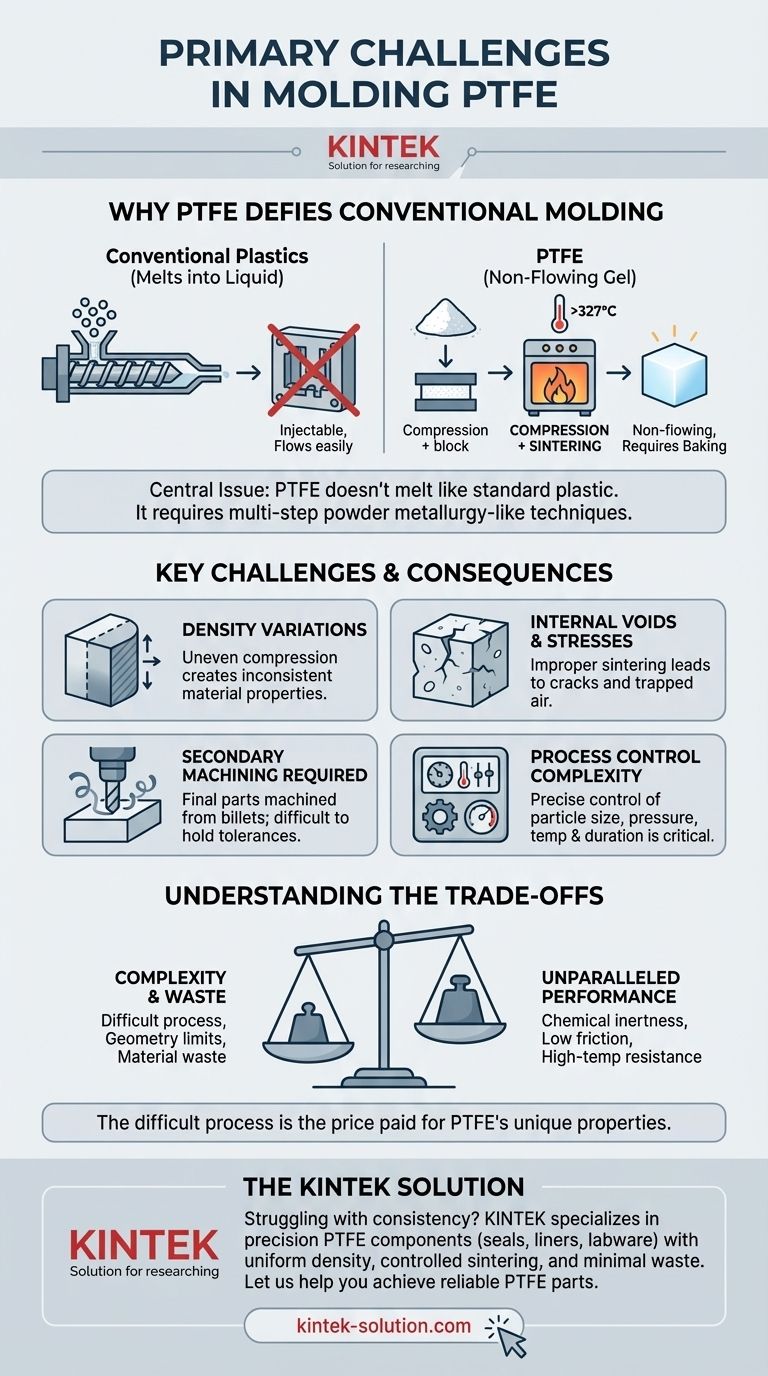

Los principales desafíos en el moldeo de politetrafluoroetileno (PTFE) derivan de dos propiedades fundamentales del material: su viscosidad de fusión extremadamente alta y el requisito de un proceso de sinterización posterior al moldeo. A diferencia de los termoplásticos convencionales que se funden en un líquido y pueden inyectarse en un molde, el PTFE se convierte en un gel no fluido, lo que lo hace incompatible con el moldeo por inyección y la extrusión estándar. Esto requiere técnicas especializadas de varios pasos, más parecidas a la metalurgia de polvos que al procesamiento de plásticos.

El problema central es que el PTFE no se puede fundir y moldear verdaderamente en el sentido tradicional. En cambio, su forma en polvo debe comprimirse en una forma y luego hornearse en un horno de alta temperatura, un proceso llamado sinterización, para fusionar las partículas, lo que introduce desafíos significativos para lograr consistencia y precisión.

Por qué el PTFE desafía el moldeo convencional de plásticos

Para comprender las dificultades de fabricación, primero debe entender por qué el PTFE se comporta de manera tan diferente a los plásticos comunes como el polietileno o el nailon. Su estructura molecular única es la causa raíz tanto de sus propiedades deseables como de sus desafíos de procesamiento.

El problema de la viscosidad de fusión extrema

Cuando se calienta por encima de su punto de fusión de aproximadamente 327 °C, el PTFE no se convierte en un líquido de baja viscosidad y fácil flujo. En cambio, se transforma en un gel translúcido y altamente viscoso.

Este gel es tan espeso que no se puede forzar a través de las compuertas y canales estrechos de un molde de inyección estándar. La presión requerida sería astronómicamente alta, y el material simplemente no llenaría la cavidad correctamente.

La necesidad de sinterización

Dado que el procesamiento por fusión no es una opción, el PTFE se maneja mediante un ciclo de compresión y sinterización de varios pasos.

Primero, el polvo granular de PTFE se comprime bajo alta presión (generalmente a temperatura ambiente) en una preforma deseada, como una varilla, un tubo o una lámina. Este bloque sólido a menudo se denomina "billet".

En segundo lugar, esta preforma frágil se calienta cuidadosamente en un horno con temperatura controlada con precisión a temperaturas superiores a su punto de fusión. Se mantiene a esta temperatura durante un período determinado para permitir que las partículas de polímero individuales se fusionen, o se sintericen, en una masa sólida y cohesiva. Este paso es lo que proporciona al producto final su resistencia mecánica.

El impacto en el control del proceso

Este proceso de varios pasos es inherentemente más complejo de controlar que un ciclo de moldeo por inyección de un solo disparo.

Las propiedades finales de una pieza de PTFE dependen en gran medida de variables como el tamaño inicial de partícula del polvo, la presión de compresión utilizada y la temperatura y duración precisas del ciclo de sinterización. Cualquier desviación puede alterar significativamente las características del producto final.

Desafíos comunes de calidad y consistencia

El proceso de fabricación único para el PTFE conduce directamente a varios problemas de control de calidad bien conocidos que los ingenieros y diseñadores deben anticipar.

Lograr una densidad uniforme

Es muy difícil aplicar la presión de compresión de manera perfectamente uniforme en todo un billet grande de PTFE. El polvo más cercano a las superficies de la prensa se compacta más que el material del centro.

Esto da como resultado variaciones de densidad en toda la preforma. Una pieza mecanizada del exterior de un billet puede tener propiedades mecánicas ligeramente diferentes a las de una pieza mecanizada del núcleo, lo que puede ser un problema crítico para aplicaciones de alto rendimiento.

Gestión de huecos y tensiones internas

El proceso de sinterización, si no se gestiona perfectamente, puede crear problemas. Si la preforma se calienta demasiado rápido o se enfría incorrectamente, se pueden acumular tensiones térmicas, lo que provoca grietas internas.

Además, el aire atrapado de la etapa de compresión puede crear huecos microscópicos dentro del material, lo que compromete su integridad estructural y crea posibles puntos de fallo.

El desafío secundario: la maquinabilidad

Dado que a menudo se moldea en formas grandes y simples (billets), la pieza final intrincada se crea típicamente mediante un mecanizado CNC secundario.

Sin embargo, la suavidad del PTFE y su tendencia a la expansión térmica dificultan su mecanizado con precisión. El uso de herramientas desafiladas o velocidades de corte incorrectas puede provocar la formación de rebabas, malos acabados superficiales y un fallo en el mantenimiento de tolerancias estrictas.

Comprender las compensaciones

El complejo procesamiento del PTFE es una compensación directa de sus excepcionales características de rendimiento. Comprender estos compromisos es clave para utilizar el material de manera efectiva.

Complejidad frente a rendimiento

El proceso de fabricación difícil y de varios pasos es el precio que se paga por la inerteza química inigualable del PTFE, su coeficiente de fricción extremadamente bajo y su resistencia a altas temperaturas. Ningún otro proceso puede producir una pieza con estas propiedades.

Limitaciones en la geometría de la pieza

El moldeo por compresión y la sinterización son más adecuados para crear formas simples y robustas con paredes gruesas. Este proceso no es económico ni práctico para producir las piezas pequeñas, muy complejas o de paredes delgadas que se fabrican fácilmente con el moldeo por inyección.

Desperdicio de material y coste

Cuando una pieza final se mecaniza a partir de un billet más grande, una cantidad significativa del costoso material de PTFE se corta como residuo. Esto contrasta marcadamente con los procesos de forma casi neta como el moldeo por inyección, donde el desperdicio de material es mínimo. Este factor contribuye significativamente al coste final de un componente de PTFE.

Tomar la decisión correcta para su objetivo

Para fabricar con éxito una pieza de PTFE, debe alinear el proceso con la intención del diseño. Diferentes objetivos finales requieren diferentes consideraciones.

- Si su enfoque principal son formas simples y robustas (p. ej., sellos, anillos, láminas): El moldeo por compresión estándar seguido de un ciclo de sinterización bien controlado es el método más eficaz y establecido.

- Si su enfoque principal son geometrías complejas con alta precisión: Debe diseñar para un proceso de dos etapas. Primero, moldee una preforma de forma casi neta y, en segundo lugar, utilice el mecanizado CNC de precisión con herramientas afiladas como paso de acabado crítico.

- Si su enfoque principal es la producción de alto volumen de piezas pequeñas e intrincadas: Debe investigar fluoropolímeros procesables por fusión como FEP o PFA. Estas alternativas pueden ofrecer un perfil de rendimiento suficiente al tiempo que son compatibles con el moldeo por inyección convencional.

En última instancia, trabajar con éxito con PTFE requiere aceptar su naturaleza única en lugar de luchar contra ella.

Tabla de resumen:

| Desafío | Descripción | Impacto en la fabricación |

|---|---|---|

| Viscosidad de fusión extrema | El PTFE se convierte en un gel no fluido al calentarse, no en un líquido | No se puede utilizar el moldeo por inyección estándar; requiere técnicas de compresión especializadas |

| Proceso de sinterización | Requiere horneado a alta temperatura para fusionar las partículas | Se necesita un control preciso de la temperatura; riesgo de tensiones internas y grietas |

| Variaciones de densidad | La compresión desigual crea propiedades del material inconsistentes | Afecta el rendimiento mecánico y la fiabilidad de la pieza |

| Mecanizado secundario | El material blando requiere un acabado CNC de precisión | Difícil mantener tolerancias estrictas; potencial de rebabas y desperdicio |

¿Tiene problemas con la consistencia del moldeo de PTFE? KINTEK se especializa en superar exactamente estos desafíos. Fabricamos componentes de PTFE de precisión (sellos, revestimientos, material de laboratorio, etc.) para aplicaciones en semiconductores, medicina, laboratorio e industria. Nuestra experiencia en fabricación personalizada, desde prototipos hasta pedidos de gran volumen, garantiza una densidad uniforme, una sinterización controlada y un desperdicio mínimo. Permítanos ayudarle a conseguir piezas de PTFE fiables con una resistencia química y un rendimiento superiores. ¡Póngase en contacto con KINTEK hoy mismo para analizar sus requisitos específicos!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Qué es el PTFE y por qué se utiliza en aplicaciones industriales? | El material definitivo para entornos hostiles

- ¿Cuál es la resistividad volumétrica del PTFE y por qué es significativa? Desbloquee un aislamiento eléctrico superior

- ¿Qué es el PTFE y por qué se considera un material de ingeniería valioso? Desbloquee un rendimiento superior en aplicaciones exigentes

- ¿Qué hace que el PTFE mecanizado por CNC sea adecuado para aplicaciones aeroespaciales y de exploración espacial? Fiabilidad inigualable en entornos extremos

- ¿Qué es el PTFE y por qué es conocido por su baja fricción? Aprovechando el poder de un polímero autolubricante