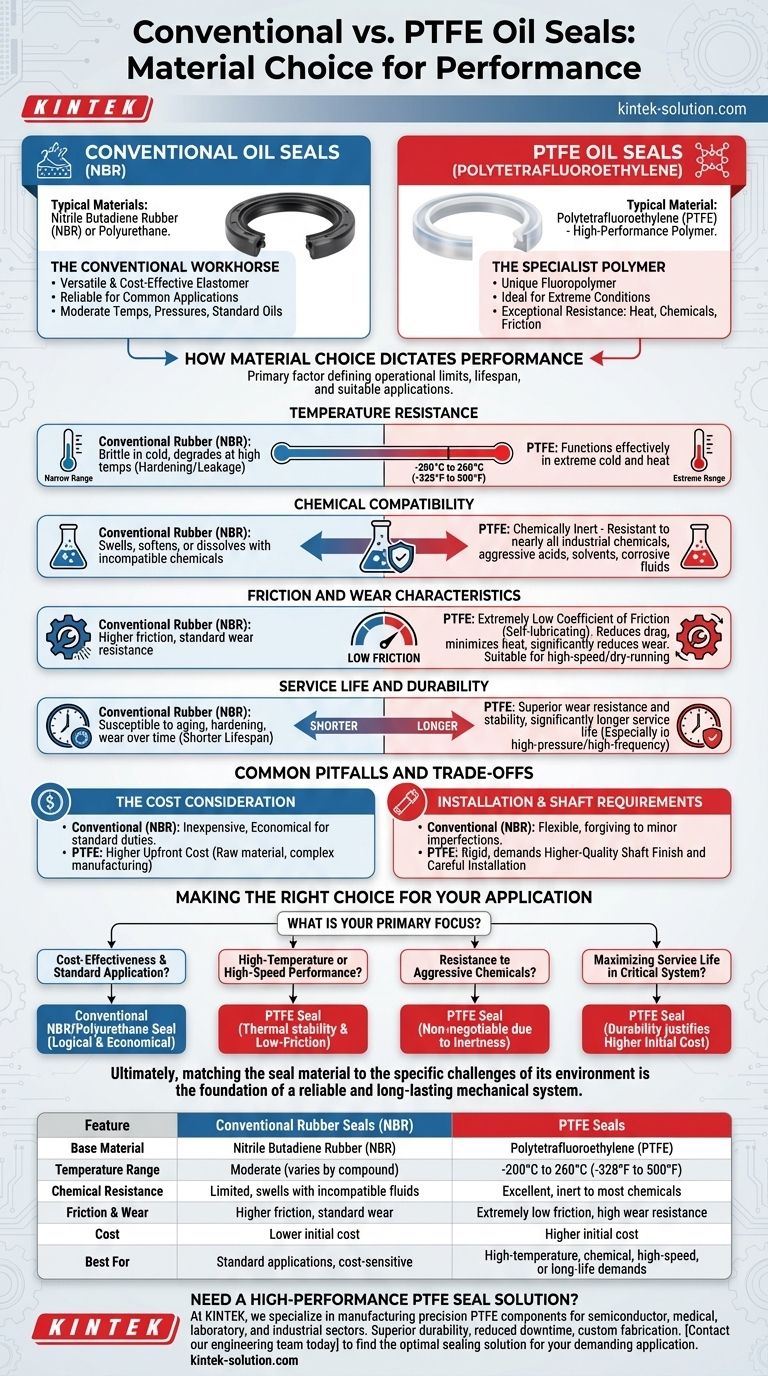

En esencia, los retenes de aceite convencionales suelen estar hechos de compuestos de caucho como caucho de nitrilo butadieno (NBR) o poliuretano. En contraste, los retenes de aceite de PTFE se fabrican a partir de un polímero de alto rendimiento conocido como politetrafluoroetileno (PTFE), el mismo material base utilizado en los recubrimientos antiadherentes.

La elección entre un retén de caucho convencional y un retén de PTFE es una decisión de ingeniería crítica. Es una compensación entre la flexibilidad rentable del caucho para tareas estándar y la durabilidad y resistencia superiores del PTFE para entornos exigentes y de alto rendimiento.

Cómo la elección del material dicta el rendimiento

El material del que está hecho un retén de aceite no es un detalle arbitrario; es el factor principal que define sus límites operativos, vida útil y aplicaciones adecuadas. Comprender estas diferencias es clave para garantizar la fiabilidad del sistema.

El caballo de batalla convencional: Caucho de nitrilo (NBR)

La mayoría de los retenes de aceite estándar están hechos de caucho de nitrilo butadieno (NBR). Este material es un elastómero versátil y rentable.

Proporciona una solución de sellado fiable para aplicaciones comunes que involucran temperaturas, presiones y aceites lubricantes estándar moderados.

El polímero especialista: Politetrafluoroetileno (PTFE)

El PTFE es un fluoropolímero sintético con un conjunto único de propiedades que lo hacen ideal para condiciones extremas donde el caucho convencional fallaría rápidamente.

Su estructura molecular le confiere una resistencia excepcional al calor, a los productos químicos y a la fricción, lo que lo distingue como un material de sellado prémium.

Diferencias clave de rendimiento explicadas

Las propiedades fundamentales del caucho y el PTFE crean perfiles de rendimiento muy diferentes.

Resistencia a la temperatura

Un diferenciador crítico es el rango de temperatura operativa. Los retenes de PTFE pueden funcionar eficazmente en frío y calor extremos, típicamente desde -200 °C hasta 260 °C (-328 °F a 500 °F).

Los retenes de caucho convencionales tienen un rango mucho más estrecho y pueden volverse quebradizos en el frío o degradarse rápidamente cuando se exponen a altas temperaturas, lo que provoca endurecimiento y fugas.

Compatibilidad química

El PTFE es químicamente inerte, lo que significa que es resistente a casi todos los productos químicos industriales, incluidos ácidos agresivos, disolventes y fluidos corrosivos.

Los retenes de caucho, por otro lado, pueden hincharse, ablandarse o disolverse cuando se exponen a productos químicos incompatibles, lo que provoca el fallo del retén. Esto convierte al PTFE en la única opción viable para muchas aplicaciones de procesamiento químico.

Características de fricción y desgaste

Una de las propiedades más valiosas del PTFE es su coeficiente de fricción extremadamente bajo. Esta naturaleza autolubricante reduce la resistencia en el eje giratorio, minimiza la generación de calor y reduce significativamente el desgaste.

Esto permite que los retenes de PTFE se utilicen en aplicaciones de alta velocidad o incluso de funcionamiento en seco donde un retén de caucho convencional se sobrecalentaría y fallaría.

Vida útil y durabilidad

Debido a su resistencia superior al desgaste y estabilidad, un retén de PTFE tiene una vida útil significativamente más larga, especialmente en sistemas de alta presión o alta frecuencia.

Los retenes convencionales son más susceptibles al envejecimiento, endurecimiento y desgaste con el tiempo, especialmente en entornos hostiles, lo que resulta en una vida útil comparativamente más corta.

Errores comunes y compensaciones

Elegir el material correcto requiere comprender las limitaciones y los costos asociados con cada opción.

La consideración del coste

Existe una clara diferencia de coste. Los retenes de caucho convencionales son económicos y adecuados para una amplia gama de aplicaciones estándar, lo que los convierte en la opción económica para funciones menos exigentes.

Los retenes de PTFE tienen un coste inicial más alto debido a la materia prima y a un proceso de fabricación más complejo que implica moldeo, tratamiento térmico y mecanizado CNC preciso.

Requisitos de instalación y eje

Las propiedades físicas de los materiales afectan la instalación. La flexibilidad del caucho es indulgente, lo que le permite adaptarse fácilmente a pequeñas imperfecciones en la superficie de un eje.

El PTFE es un material más rígido. Exige un acabado de eje de mayor calidad y una instalación más cuidadosa para garantizar un sellado adecuado y evitar daños.

Tomar la decisión correcta para su aplicación

Su selección debe dictarse completamente por las demandas operativas del sistema.

- Si su enfoque principal es la rentabilidad para una aplicación estándar: Un retén convencional de NBR o poliuretano es la opción más lógica y económica.

- Si su enfoque principal es el rendimiento a alta temperatura o alta velocidad: La estabilidad térmica y las propiedades de baja fricción del PTFE son esenciales para la fiabilidad.

- Si su enfoque principal es la resistencia a productos químicos agresivos: El PTFE es innegociable debido a su inigualable inercia química.

- Si su enfoque principal es maximizar la vida útil en un sistema crítico: La durabilidad y la resistencia al desgaste de un retén de PTFE justifican su mayor coste inicial.

En última instancia, adaptar el material del retén a los desafíos específicos de su entorno es la base de un sistema mecánico fiable y duradero.

Tabla de resumen:

| Característica | Retenes de caucho convencionales (NBR) | Retenes de PTFE |

|---|---|---|

| Material base | Caucho de nitrilo butadieno (NBR) | Politetrafluoroetileno (PTFE) |

| Rango de temperatura | Moderado (varía según el compuesto) | -200°C a 260°C (-328°F a 500°F) |

| Resistencia química | Limitada, se hincha con fluidos incompatibles | Excelente, inerte a la mayoría de los productos químicos |

| Fricción y desgaste | Mayor fricción, resistencia al desgaste estándar | Fricción extremadamente baja, alta resistencia al desgaste |

| Coste | Coste inicial menor | Coste inicial mayor |

| Ideal para | Aplicaciones estándar, proyectos sensibles al coste | Exigencias de alta temperatura, productos químicos, alta velocidad o larga vida útil |

¿Necesita una solución de retén de PTFE de alto rendimiento?

Seleccionar el material de retén adecuado es fundamental para la fiabilidad y longevidad del sistema. En KINTEK, nos especializamos en la fabricación de componentes de PTFE de precisión, incluidos retenes, revestimientos y material de laboratorio personalizado, para los sectores de semiconductores, médico, laboratorio e industrial.

Nuestra experiencia garantiza que obtenga un retén que ofrezca:

- Durabilidad superior en temperaturas extremas y productos químicos agresivos

- Tiempo de inactividad reducido con una vida útil más larga

- Fabricación personalizada desde prototipos hasta pedidos de gran volumen

Hablemos de sus requisitos específicos. Póngase en contacto con nuestro equipo de ingeniería hoy mismo para encontrar la solución de sellado óptima para su aplicación exigente.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Botellas de PTFE a medida para diversas aplicaciones industriales

La gente también pregunta

- ¿Cuáles son las ventajas clave del PTFE? Rendimiento inigualable para entornos extremos

- ¿Qué consejos pueden mejorar los resultados del mecanizado de Teflón? Domine las herramientas afiladas, el control del calor y el soporte rígido

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos

- ¿Cuáles son las mejores prácticas para lograr tolerancias ajustadas en el mecanizado de Teflón (PTFE)? Maestría en precisión para aplicaciones exigentes