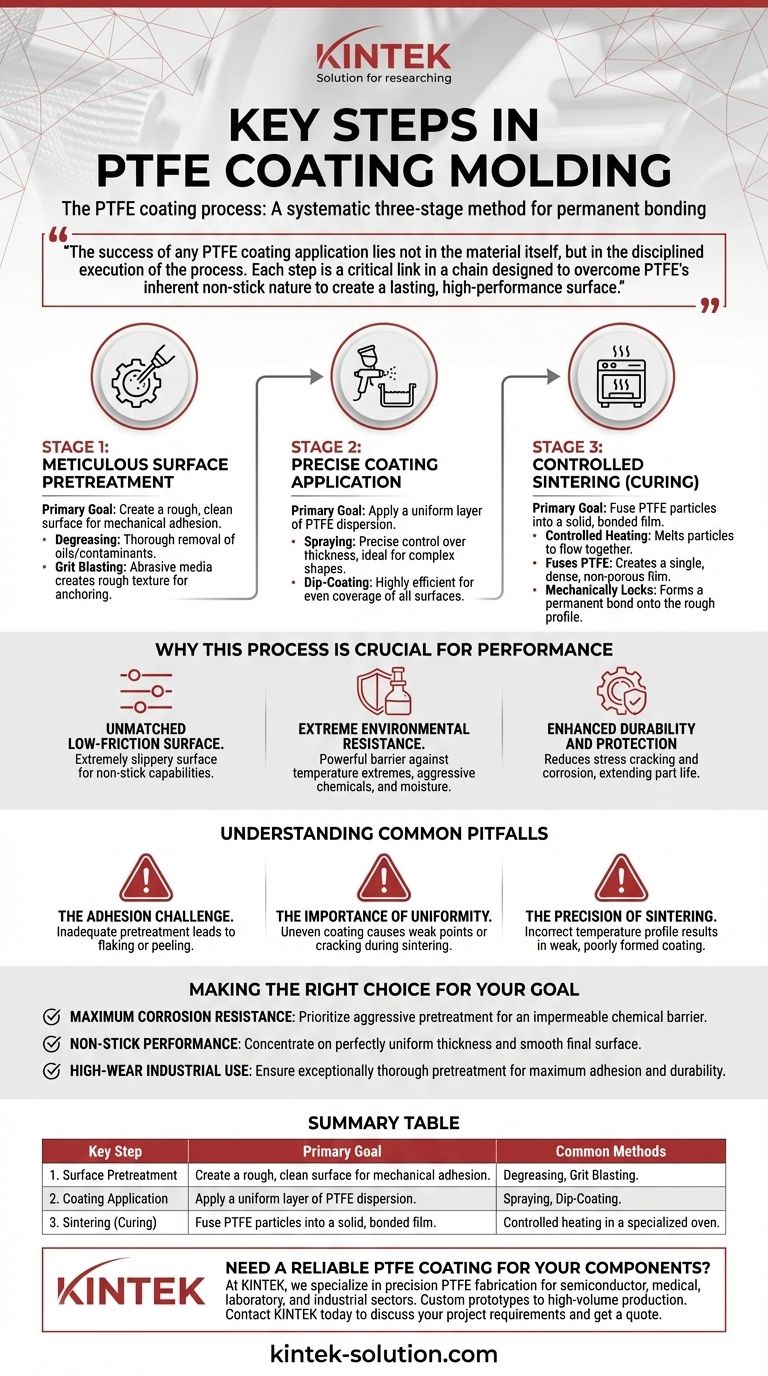

El proceso de recubrimiento de PTFE es un método sistemático de tres etapas diseñado para unir permanentemente uno de los materiales más no reactivos del mundo a un sustrato. Los pasos esenciales son el pretratamiento meticuloso de la superficie para garantizar la adhesión, la aplicación precisa de una dispersión de PTFE y una fase de sinterización controlada a alta temperatura para fusionar el recubrimiento en una película sólida y duradera.

El éxito de cualquier aplicación de recubrimiento de PTFE no reside en el material en sí, sino en la ejecución disciplinada del proceso. Cada paso es un eslabón crítico en una cadena diseñada para superar la naturaleza inherentemente antiadherente del PTFE y crear una superficie duradera y de alto rendimiento.

Las Etapas Fundamentales del Recubrimiento de PTFE

Aplicar PTFE es fundamentalmente diferente de aplicar pintura. Dado que el PTFE está diseñado para no adherirse a nada, el sustrato debe prepararse perfectamente y el recubrimiento debe fusionarse térmicamente con él en un proceso que lo transforma de una dispersión líquida a una capa sólida e integrada.

Paso 1: Pretratamiento Meticuloso de la Superficie

Esta etapa inicial es el factor más crítico para determinar la calidad final y la longevidad del recubrimiento. Su único propósito es crear una superficie que el PTFE pueda agarrar mecánicamente.

Primero, el sustrato se desengrasa a fondo para eliminar cualquier aceite o contaminante. Luego, generalmente se somete a un proceso como el chorreado abrasivo (grit blasting), que utiliza medios abrasivos para crear una textura rugosa y de gran superficie para que el recubrimiento se ancle.

Paso 2: Aplicación Precisa del Recubrimiento

Una vez que la superficie está preparada, se aplica una dispersión líquida que contiene finas partículas de PTFE. El objetivo aquí es la uniformidad.

Los dos métodos industriales más comunes son la pulverización (spraying) y el recubrimiento por inmersión (dip-coating). La pulverización ofrece un control preciso sobre el grosor, lo cual es ideal para formas complejas, mientras que el recubrimiento por inmersión es muy eficiente para cubrir todas las superficies de un objeto de manera uniforme.

Paso 3: Sinterización Controlada (Curado)

La sinterización es el paso transformador. La pieza recubierta se calienta en un horno especializado a temperaturas que hacen que las partículas individuales de PTFE se derritan y fluyan juntas.

Este proceso térmico logra dos objetivos simultáneamente. Fusiona el PTFE en una película única, densa y no porosa, y bloquea mecánicamente esa película en el perfil rugoso creado durante el pretratamiento. Esto es lo que forma la unión permanente.

Por Qué Este Proceso es Crucial para el Rendimiento

El proceso de múltiples etapas es necesario para impartir las propiedades excepcionales del PTFE a un sustrato. Sin una ejecución adecuada, estos beneficios se pierden.

Superficie de Baja Fricción Inigualable

Una sinterización adecuada da como resultado una superficie extremadamente resbaladiza, razón por la cual el PTFE es conocido por sus capacidades antiadherentes en aplicaciones que van desde utensilios de cocina hasta moldes industriales.

Resistencia Ambiental Extrema

La película densa y no porosa creada durante el curado proporciona una barrera potente. Esto otorga al componente subyacente una alta resistencia a temperaturas extremas, productos químicos agresivos y humedad.

Durabilidad y Protección Mejoradas

Un recubrimiento de PTFE bien aplicado reduce significativamente el riesgo de agrietamiento por tensión y corrosión en el material base, extendiendo la vida útil funcional de la pieza.

Comprensión de los Errores Comunes

Aunque es muy eficaz, el proceso de recubrimiento de PTFE no perdona los errores. Comprender los posibles puntos de fallo es clave para lograr un resultado exitoso.

El Desafío de la Adhesión

La causa más común de fallo del recubrimiento es un pretratamiento de superficie inadecuado. Cualquier aceite residual, escombros o una superficie rugosa incorrectamente preparada evitará que el recubrimiento forme una unión mecánica fuerte, lo que provocará que se descascare o se pele.

La Importancia de la Uniformidad

Una aplicación de recubrimiento desigual puede crear problemas significativos. Las áreas que son demasiado delgadas serán puntos débiles para el desgaste y la corrosión, mientras que las áreas que son demasiado gruesas pueden agrietarse o ampollarse durante la fase de sinterización debido a las tensiones térmicas.

La Precisión de la Sinterización

La sinterización es más que solo calentar. Requiere un perfil de temperatura preciso: calentar a la velocidad correcta, mantener a la temperatura correcta y enfriar correctamente. Apresurar este proceso o usar temperaturas incorrectas resultará en un recubrimiento débil y mal formado que fallará prematuramente.

Tomar la Decisión Correcta para su Objetivo

El énfasis del proceso se puede ajustar dependiendo del requisito principal de la aplicación final.

- Si su enfoque principal es la máxima resistencia a la corrosión: Priorice un pretratamiento de superficie agresivo y asegure un recubrimiento impecable y sin poros para crear una barrera química impermeable.

- Si su enfoque principal es el rendimiento antiadherente: Concéntrese en lograr un grosor de recubrimiento perfectamente uniforme y una superficie final lisa a partir de un ciclo de sinterización bien controlado.

- Si su enfoque principal es el uso industrial de alto desgaste: Asegúrese de que el pretratamiento sea excepcionalmente exhaustivo para maximizar la adhesión, ya que esta es la base de la durabilidad física del recubrimiento.

Al dominar estas etapas fundamentales, puede transformar de manera confiable un componente estándar en una pieza de alto rendimiento lista para soportar las condiciones más exigentes.

Tabla Resumen:

| Paso Clave | Objetivo Principal | Métodos Comunes |

|---|---|---|

| 1. Pretratamiento de Superficie | Crear una superficie rugosa y limpia para la adhesión mecánica. | Desengrase, Chorreado Abrasivo. |

| 2. Aplicación del Recubrimiento | Aplicar una capa uniforme de dispersión de PTFE. | Pulverización, Recubrimiento por Inmersión. |

| 3. Sinterización (Curado) | Fusionar las partículas de PTFE en una película sólida y unida. | Calentamiento controlado en un horno especializado. |

¿Necesita un recubrimiento de PTFE confiable para sus componentes?

En KINTEK, nos especializamos en la fabricación de PTFE de precisión para los sectores de semiconductores, médicos, de laboratorio e industriales. Nuestra experiencia garantiza que sus piezas se beneficien de propiedades antiadherentes superiores, resistencia química extrema y durabilidad mejorada.

Manejamos todo, desde prototipos personalizados hasta producción de gran volumen, garantizando un proceso de recubrimiento impecable y un resultado de alto rendimiento.

Contacte a KINTEK hoy para discutir los requisitos de su proyecto y obtener una cotización.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Matraces aforados de PTFE a medida para uso científico e industrial avanzado

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

La gente también pregunta

- ¿Qué es el PTFE y por qué se utiliza en aplicaciones industriales? | El material definitivo para entornos hostiles

- ¿Cómo se conoce comúnmente el PTFE y cuáles son sus propiedades únicas? Desbloquee una resistencia química y térmica inigualable

- ¿Qué es el PTFE y cuáles son sus aplicaciones comunes? Descubra el versátil polímero de alto rendimiento

- ¿Qué capacidades de fabricación están asociadas con las piezas de PTFE? Desbloquee la precisión con el mecanizado experto

- ¿Qué hace que el PTFE mecanizado por CNC sea adecuado para aplicaciones aeroespaciales y de exploración espacial? Fiabilidad inigualable en entornos extremos