En resumen, la aplicación de un recubrimiento de PTFE es un proceso industrial preciso y de múltiples etapas que implica una meticulosa preparación de la superficie, la aplicación de una imprimación y una capa de acabado, y un curado final a alta temperatura. Estos pasos trabajan en conjunto para unir químicamente y mecánicamente el recubrimiento a un sustrato, transformando un material estándar en una superficie de alto rendimiento.

El éxito de un recubrimiento de PTFE no lo determina solo la capa final, sino la integridad de todo el sistema. Desde el granallado agresivo de la superficie hasta el curado térmico preciso, cada paso es fundamental para crear el acabado antiadherente, resistente a productos químicos y duradero requerido para aplicaciones exigentes.

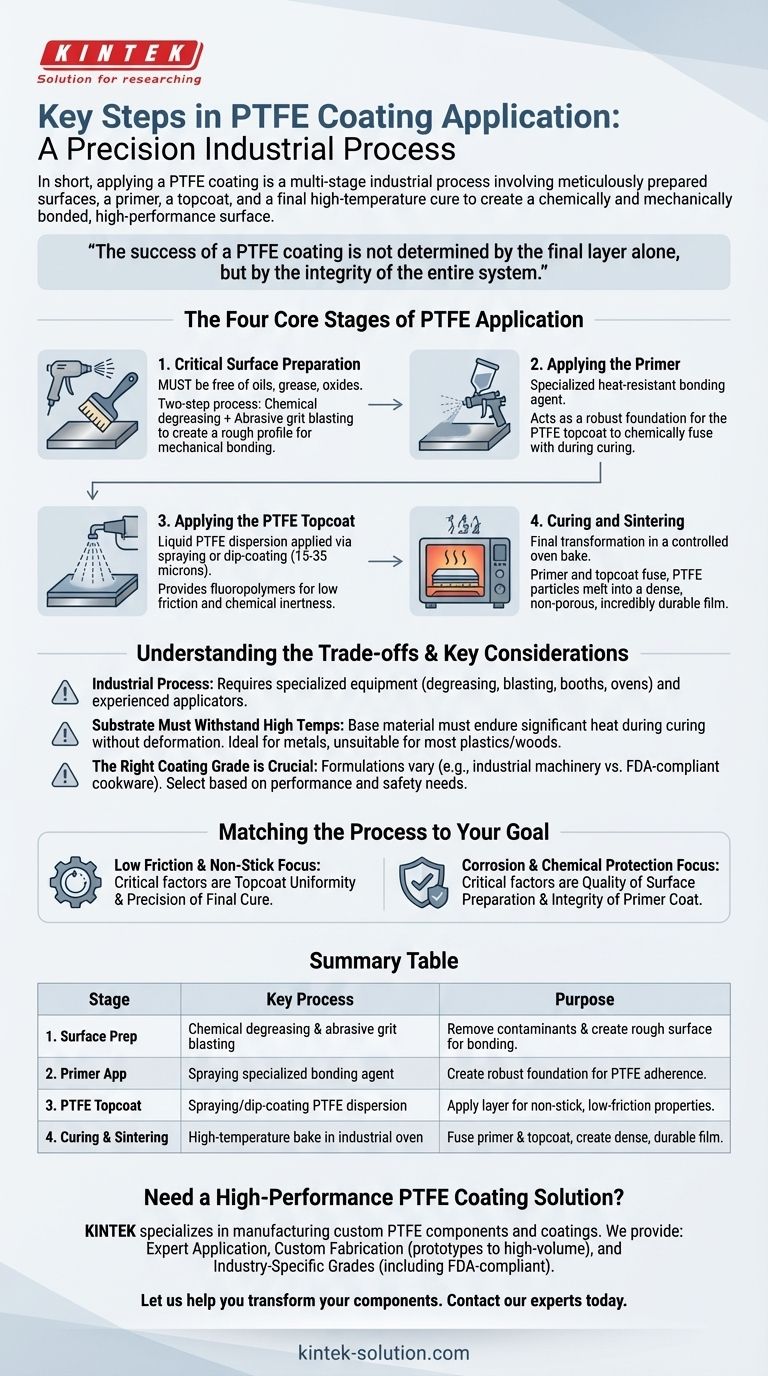

Las Cuatro Etapas Fundamentales de la Aplicación de PTFE

La aplicación de PTFE se parece menos a pintar y más a un proceso controlado de ingeniería química. Cada etapa se basa en la anterior para crear una superficie funcional y permanente.

Etapa 1: Preparación Crítica de la Superficie

El punto de fallo más común para cualquier recubrimiento industrial es una preparación inadecuada de la superficie. El sustrato debe estar completamente libre de aceites, grasas y óxidos para que el recubrimiento logre una unión mecánica.

Esto es típicamente un proceso de dos pasos que involucra desengrase químico para eliminar contaminantes orgánicos, seguido de granallado abrasivo. El granallado crea un perfil de superficie rugoso y texturizado que aumenta drásticamente el área superficial para que la imprimación se adhiera.

Etapa 2: Aplicación de la Imprimación

Después de la preparación, se aplica una imprimación especializada. Esta no es la capa de PTFE en sí, sino un agente de unión resistente al calor diseñado para adherirse fuertemente al sustrato metálico.

La imprimación actúa como el intermediario esencial, creando una base robusta con la que la capa de acabado de PTFE subsiguiente puede fusionarse químicamente durante la etapa de curado.

Etapa 3: Aplicación de la Capa de Acabado de PTFE

Con la imprimación en su lugar, se aplica la dispersión líquida de PTFE. Esto se realiza típicamente mediante pulverización convencional o recubrimiento por inmersión para asegurar una capa uniforme y consistente.

Esta capa de acabado contiene los fluoropolímeros únicos que le dan al producto final sus propiedades deseadas, como baja fricción e inercia química. El grosor se controla cuidadosamente, cayendo a menudo en un rango de 15 a 35 micras.

Etapa 4: Curado y Sinterización

Esta es la transformación final y más crítica. La pieza recubierta se coloca en un horno industrial especializado para un horneado controlado, a menudo llamado curado o sinterización.

Durante este ciclo de alta temperatura, la imprimación y la capa de acabado se fusionan y se adhieren al sustrato. Las partículas de PTFE se derriten y fluyen en una película densa, no porosa e increíblemente duradera, fijando las características de alto rendimiento.

Comprensión de las Compensaciones y Consideraciones Clave

Aunque es muy eficaz, el proceso de recubrimiento de PTFE tiene requisitos y limitaciones específicos que deben entenderse para garantizar un resultado exitoso.

Es un Proceso Industrial

Aplicar un recubrimiento de PTFE no es una tarea simple de taller. Requiere equipos especializados, incluidos tanques de desengrase, cabinas de granallado, cabinas de pulverización ventiladas y hornos de curado de alta temperatura. Este es un proceso gestionado por aplicadores experimentados.

El Sustrato Debe Soportar Altas Temperaturas

El ciclo de curado implica un calor significativo. Por lo tanto, el material base (el sustrato) debe ser capaz de soportar estas temperaturas sin deformarse, pandearse o perder su integridad estructural. Esto lo hace ideal para metales, pero inadecuado para la mayoría de los plásticos o maderas.

El Grado de Recubrimiento Correcto es Crucial

Diferentes aplicaciones exigen diferentes formulaciones de PTFE. Un recubrimiento antiadherente para maquinaria industrial tiene requisitos diferentes a uno utilizado para utensilios de cocina aptos para alimentos, que debe cumplir con la FDA. Seleccionar el grado correcto es esencial tanto para el rendimiento como para la seguridad.

Ajustar el Proceso a su Objetivo

Comprender estos pasos le permite especificar el proceso correcto y asegurar que el producto final cumpla con sus requisitos de rendimiento.

- Si su enfoque principal es el bajo coeficiente de fricción y el rendimiento antiadherente: La uniformidad de la capa de acabado y la precisión del curado final son los factores más críticos.

- Si su enfoque principal es la protección contra la corrosión y los productos químicos: La calidad de la preparación de la superficie y la integridad de la capa de imprimación son primordiales para crear una barrera impermeable.

En última instancia, ver la aplicación de PTFE como un sistema completo, no solo como una sola capa, es la clave para desbloquear sus notables propiedades materiales para su proyecto.

Tabla Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| 1. Preparación de la Superficie | Desengrase químico y granallado abrasivo | Eliminar contaminantes y crear una superficie rugosa para la unión mecánica. |

| 2. Aplicación de Imprimación | Pulverización de un agente de unión especializado | Crear una base robusta a la que se adhiera la capa de acabado de PTFE. |

| 3. Aplicación de la Capa de Acabado de PTFE | Pulverización o recubrimiento por inmersión de una dispersión de PTFE (15-35 micras) | Aplicar la capa que proporciona propiedades antiadherentes y de baja fricción. |

| 4. Curado y Sinterización | Horneado a alta temperatura en un horno industrial | Fusionar la imprimación y la capa de acabado, creando una película densa, duradera y no porosa. |

¿Necesita una Solución de Recubrimiento de PTFE de Alto Rendimiento?

Lograr un recubrimiento de PTFE impecable y duradero requiere precisión y experiencia en cada etapa. KINTEK se especializa en la fabricación de componentes y recubrimientos de PTFE personalizados para los sectores de semiconductores, médico, laboratorio e industrial. Nuestro proceso garantiza una resistencia química superior, rendimiento antiadherente y durabilidad a largo plazo.

Ofrecemos:

- Aplicación Experta: Preparación meticulosa de la superficie y curado controlado para una unión óptima.

- Fabricación Personalizada: Desde prototipos hasta pedidos de gran volumen, adaptados a sus requisitos específicos.

- Grados Específicos de la Industria: Incluidas formulaciones que cumplen con la FDA para aplicaciones alimentarias y médicas.

Permítanos ayudarle a transformar sus componentes con un recubrimiento de PTFE de alto rendimiento. Contacte a nuestros expertos hoy mismo para una consulta para discutir las necesidades de su proyecto.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

La gente también pregunta

- ¿Cuáles son las ventajas de los sellos de PTFE? Rendimiento superior en entornos químicos y térmicos extremos

- ¿Cuáles son las desventajas de los sellos de PTFE? Limitaciones clave y consideraciones de diseño

- ¿Cómo afectan la velocidad y la presión a la temperatura del sello de labio de PTFE? Gestione el calor para un rendimiento óptimo

- ¿Cuáles son las ventajas de las máquinas CNC multieje para el mecanizado de PTFE? Logre una precisión superior para piezas complejas

- ¿Qué alternativas al PTFE hay disponibles para aplicaciones de sellado? Encuentre el material adecuado para sus necesidades de sellado

- ¿Cómo se comporta el revestimiento de PTFE bajo cargas pesadas? Durabilidad superior para aplicaciones exigentes

- ¿Cómo se compara la empaquetadura de teflón con las alternativas? Elija el material adecuado para sus sellos

- ¿Cómo se puede minimizar la deformación durante el mecanizado de Teflón? Domine la precisión con herramientas afiladas y refrigerante