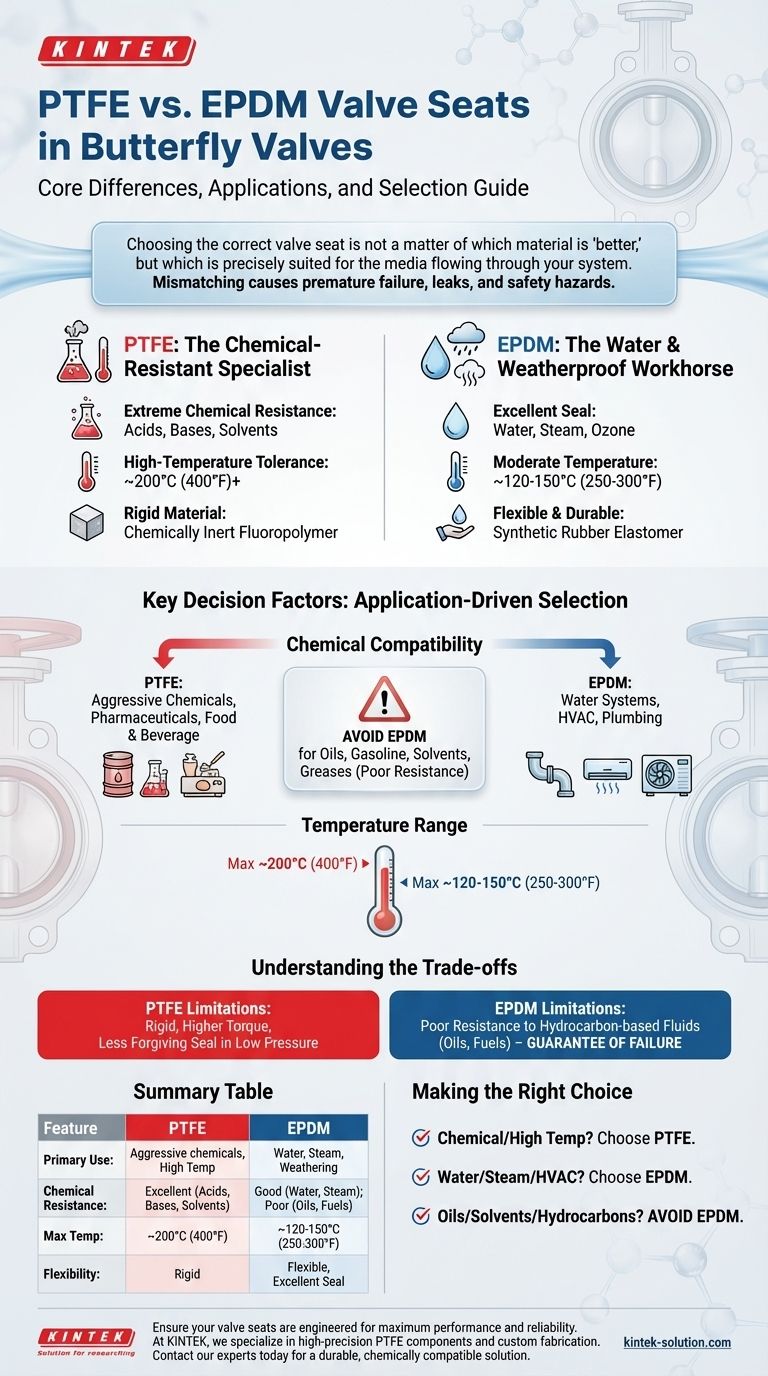

La principal diferencia entre los asientos de válvula de PTFE y EPDM radica en su compatibilidad química central y sus condiciones operativas ideales. El PTFE (Politetrafluoroetileno) está diseñado para una resistencia excepcional a productos químicos agresivos y altas temperaturas. En contraste, el EPDM (Monómero de Etileno Propileno Dieno) es el estándar para aplicaciones que involucran agua, vapor y exposición a la intemperie, donde su flexibilidad y durabilidad son primordiales.

Elegir el asiento de válvula correcto no es una cuestión de qué material es "mejor", sino de cuál se adapta con precisión al medio que fluye a través de su sistema. La desadaptación del material a la aplicación es un camino directo hacia la falla prematura de la válvula, fugas y posibles riesgos de seguridad.

Comprender los materiales básicos

Para tomar una decisión informada, primero debe comprender las propiedades fundamentales que definen el rendimiento de cada material. Están diseñados para entornos fundamentalmente diferentes.

PTFE: El especialista resistente a productos químicos

El PTFE es un fluoropolímero reconocido por ser una de las sustancias químicamente más inertes conocidas. Esto lo convierte en la opción predeterminada para entornos de procesamiento hostiles.

Sus características clave incluyen una resistencia química extrema a una amplia gama de ácidos, bases y disolventes. También ofrece una alta tolerancia a la temperatura, manteniendo su integridad en condiciones donde otros elastómeros se degradarían.

EPDM: El caballo de batalla resistente al agua y a la intemperie

El EPDM es un caucho sintético valorado por su excelente durabilidad y flexibilidad en un amplio rango de temperaturas. Su estructura molecular lo hace excepcionalmente resistente a la degradación por agua, vapor y ozono.

Este material proporciona un sellado excepcional en sistemas a base de agua, incluida el agua potable, las aguas residuales y las aplicaciones de climatización (HVAC). Su flexibilidad le permite adaptarse bien al disco de la válvula, asegurando un cierre hermético y fiable.

Factores clave de decisión: Selección basada en la aplicación

Su elección debe guiarse por un análisis claro de sus requisitos operativos específicos. El medio, la temperatura y las demandas de sellado son los factores más críticos.

Compatibilidad química: El factor decisivo

Esta es la consideración más importante. Usar un material que no sea compatible con el medio provocará que el asiento se hinche, se endurezca o se disuelva, lo que provocará un fallo catastrófico.

El PTFE es necesario para aplicaciones que involucran productos químicos agresivos, como los que se encuentran en el procesamiento químico, la farmacéutica y la producción de alimentos y bebidas donde se utilizan agentes de saneamiento.

El EPDM es la opción superior para medios a base de agua. Esto incluye sistemas de tratamiento de agua, plomería comercial, circuitos de agua fría de climatización y aplicaciones de vapor dentro de sus límites de temperatura.

Rango de temperatura: Definición de los límites operativos

Cada material tiene un rango de temperatura efectivo distinto que dicta su idoneidad para un sistema determinado.

El PTFE sobresale en entornos de alta temperatura, funcionando de manera fiable de forma continua hasta 200 °C (400 °F) o más, dependiendo del grado específico y el diseño de la válvula.

El EPDM tiene un rango de temperatura más moderado, generalmente adecuado para un servicio de hasta aproximadamente 120-150 °C (250-300 °F). Es excelente para la mayoría de las aplicaciones de agua y vapor, pero no está diseñado para procesos químicos de alta temperatura.

Comprender las compensaciones

Ningún material es perfecto para todas las situaciones. Reconocer las limitaciones de cada opción es crucial para garantizar la fiabilidad del sistema y evitar errores costosos.

Las limitaciones del PTFE

Aunque es químicamente robusto, el PTFE es un material relativamente rígido. Esto a veces puede resultar en mayores requisitos de par para accionar la válvula y puede que no proporcione un sello tan indulgente como un elastómero flexible en ciertas aplicaciones de baja presión.

Las limitaciones del EPDM

La principal debilidad del EPDM es su mala resistencia a los fluidos a base de hidrocarburos. Se degradará rápidamente cuando se exponga a aceites, gasolina, disolventes y grasas. Usar un asiento de EPDM en una de estas aplicaciones es una garantía de fallo.

Tomar la decisión correcta para su aplicación

Seleccionar el material de asiento correcto es una decisión de ingeniería crítica. Base su elección en las demandas específicas e innegociables de su sistema para garantizar la seguridad y la longevidad.

- Si su enfoque principal es el procesamiento químico o el servicio a alta temperatura: Elija PTFE por su inercia química y estabilidad térmica inigualables.

- Si su enfoque principal son los sistemas de agua, vapor o climatización: Elija EPDM por su durabilidad probada, excelente rendimiento de sellado y rentabilidad en estos entornos.

- Si su medio involucra aceites, disolventes o combustibles de hidrocarburos: Debe evitar el EPDM, ya que es químicamente incompatible y fallará.

Adaptar el material del asiento de la válvula a su medio específico es el factor más importante para garantizar la fiabilidad a largo plazo de la válvula y la seguridad del sistema.

Tabla de resumen:

| Característica | PTFE | EPDM |

|---|---|---|

| Uso principal | Productos químicos agresivos, altas temperaturas | Agua, vapor, exposición a la intemperie |

| Resistencia química | Excelente (ácidos, bases, disolventes) | Buena (agua, vapor); Pobre (aceites, combustibles) |

| Temp. máx. (continua) | ~200°C (400°F) | ~120-150°C (250-300°F) |

| Flexibilidad | Rígido | Flexible, excelente sello |

Asegúrese de que sus asientos de válvula estén diseñados para el máximo rendimiento y fiabilidad.

En KINTEK, nos especializamos en la fabricación de componentes de PTFE de alta precisión, incluidos asientos, sellos y revestimientos de válvulas personalizados. Ya sea que trabaje en los sectores de semiconductores, médico, laboratorio o industrial, nuestra experiencia en fabricación personalizada, desde prototipos hasta pedidos de gran volumen, garantiza que obtenga una solución perfectamente adaptada a su medio y condiciones operativas.

No se arriesgue a un fallo prematuro. Contacte con nuestros expertos hoy mismo para analizar sus requisitos específicos y obtener una solución duradera y químicamente compatible.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Qué es el PTFE y por qué se utiliza en aplicaciones industriales? | El material definitivo para entornos hostiles

- ¿Qué capacidades de fabricación están asociadas con las piezas de PTFE? Desbloquee la precisión con el mecanizado experto

- ¿Cómo se conoce comúnmente el PTFE y cuáles son sus propiedades únicas? Desbloquee una resistencia química y térmica inigualable

- ¿Qué es el PTFE y por qué se considera un material de ingeniería valioso? Desbloquee un rendimiento superior en aplicaciones exigentes

- ¿Qué es el coeficiente de fricción (COF) y por qué es importante? Domine la eficiencia, la longevidad y el control