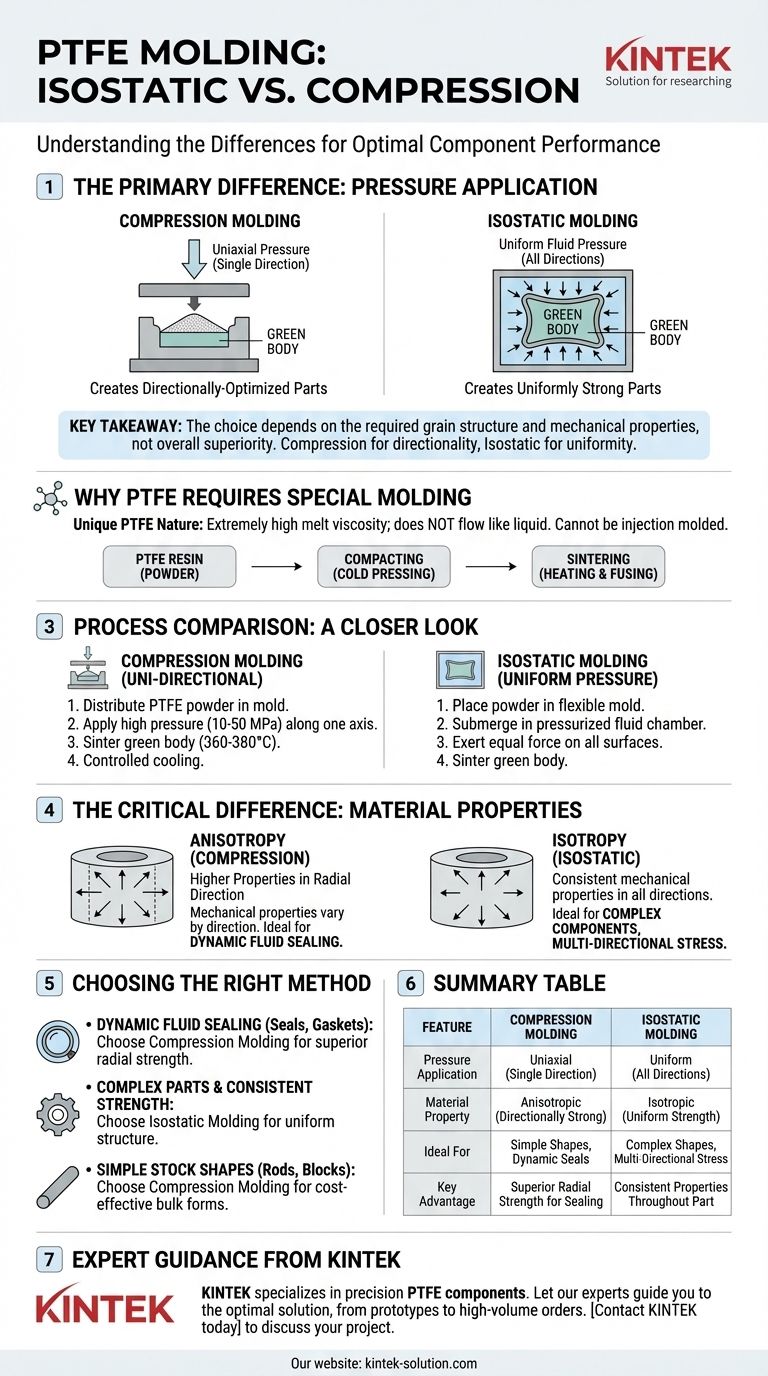

La principal diferencia entre el moldeo isostático y el moldeo por compresión para PTFE radica en cómo se aplica la presión durante la etapa inicial de formado. El moldeo isostático utiliza presión de fluido aplicada uniformemente desde todas las direcciones, creando una pieza con propiedades consistentes en toda su extensión. En contraste, el moldeo por compresión aplica presión desde una sola dirección (uniaxial), lo que da como resultado diferentes propiedades mecánicas a lo largo de diferentes ejes de la pieza.

La elección entre el moldeo isostático y el moldeo por compresión no se trata de qué método es superior en general, sino de cuál crea la estructura de grano y las propiedades mecánicas específicas requeridas por su aplicación final. El moldeo por compresión crea piezas optimizadas direccionalmente, mientras que el moldeo isostático crea piezas uniformemente resistentes.

Por qué el PTFE requiere un moldeo especial

Para comprender los procesos de moldeo, primero debemos entender la naturaleza única del politetrafluoroetileno (PTFE). Es un material que se comporta de manera diferente a la mayoría de los plásticos comunes.

La naturaleza única de la resina de PTFE

El PTFE tiene una viscosidad de fusión extremadamente alta, lo que significa que no fluye como un líquido cuando se calienta. Debido a esto, no se puede procesar utilizando técnicas convencionales de procesamiento por fusión como el moldeo por inyección.

En cambio, el PTFE debe procesarse más como un metal en polvo. Esto implica compactar el polvo de resina y luego calentarlo para fusionar las partículas en un proceso llamado sinterización.

De polímero a polvo

El material PTFE en bruto se crea mediante polimerización. La resina resultante se procesa en polvos granulares o gránulos finos, que se convierten en el material de partida para el proceso de moldeo.

Una mirada más cercana a cada proceso de moldeo

Tanto el moldeo por compresión como el isostático comienzan con polvo de PTFE y terminan con una pieza sólida y sinterizada. La distinción clave es el paso de "prensado en frío" donde el polvo se compacta inicialmente.

Moldeo por compresión: la prensa unidireccional

Este es el método más común para crear formas simples y voluminosas. El proceso implica distribuir el polvo de PTFE uniformemente en una cavidad del molde.

Luego, una prensa aplica alta presión (entre 10 y 50 MPa) a lo largo de un solo eje para compactar el polvo en un "cuerpo verde".

Esta pieza preformada se retira luego del molde y se sinteriza en un horno a 360–380 °C, donde las partículas de PTFE se fusionan. Una fase de enfriamiento lenta y controlada evita grietas por tensión interna.

Moldeo isostático: presión uniforme, propiedades uniformes

En el moldeo isostático, el polvo de PTFE se coloca en un molde flexible y deformable. Este molde se sumerge luego en un fluido dentro de una cámara de alta presión.

El fluido se presuriza, ejerciendo una fuerza igual sobre todas las superficies del molde simultáneamente. Esta presión uniforme crea un cuerpo verde con una densidad altamente consistente y sin puntos de tensión interna procedentes del propio proceso de moldeo.

La diferencia crítica: propiedades del material resultantes

La dirección de la presión aplicada influye directamente en la alineación de las partículas de PTFE, lo que a su vez dicta las características mecánicas de la pieza final.

Anisotropía en PTFE moldeado por compresión

Debido a que la presión se aplica en una dirección, las piezas moldeadas por compresión son anisotrópicas. Esto significa que sus propiedades mecánicas no son las mismas en todas las direcciones.

Específicamente, exhiben propiedades más altas en la dirección radial (perpendicular a la fuerza de prensado). Esta característica es muy beneficiosa para aplicaciones como el sellado dinámico de fluidos, donde la resistencia radial mejora el rendimiento del sello.

Isotropía en PTFE moldeado isostáticamente

Debido a que la presión se aplica uniformemente desde todas las direcciones, las piezas moldeadas isostáticamente son isotrópicas o biaxiales. Sus propiedades mecánicas son consistentes y uniformes independientemente de la dirección en la que se mida.

Esto es ideal para componentes complejos o piezas que experimentarán tensión desde múltiples direcciones impredecibles durante la operación.

Comprensión de las compensaciones y consideraciones

Elegir el método correcto requiere evaluar la geometría de su pieza, su aplicación final y cualquier paso de fabricación posterior.

Geometría y complejidad de la pieza

El moldeo por compresión es ideal para producir estructuras simples de paredes gruesas y formas estándar como láminas, varillas, bloques y juntas.

El moldeo isostático se adapta mejor a la producción de preformas más complejas que están más cerca de la forma final de la pieza, lo que potencialmente reduce el desperdicio del mecanizado posterior.

Post-procesamiento y maquinabilidad

Para muchas aplicaciones, la pieza moldeada es simplemente un "blanco" que se somete a mecanizado CNC para lograr dimensiones finales precisas.

El moldeo por compresión es el método estándar para crear estas formas estándar mecanizables. Las propiedades del PTFE (sin relleno o relleno con materiales como vidrio o carbono) dictarán los parámetros de mecanizado más que el método de moldeo en sí.

Tomar la decisión correcta para su aplicación

En última instancia, su decisión debe estar impulsada por los requisitos de rendimiento del componente terminado.

- Si su enfoque principal es el sellado dinámico de fluidos: Elija el moldeo por compresión para aprovechar sus propiedades mecánicas radiales superiores para un sello más hermético y efectivo.

- Si su enfoque principal es la resistencia constante en todas las direcciones para una pieza compleja: El moldeo isostático es la mejor opción, ya que produce una estructura de material más uniforme e isotrópica.

- Si su enfoque principal es la producción de formas estándar simples y rentables (varillas, bloques) para mecanizado posterior: El moldeo por compresión es el método estándar y altamente efectivo para crear estas formas a granel.

Al comprender cómo el proceso de moldeo da forma fundamentalmente a la estructura interna del material, puede seleccionar con confianza el método que garantizará el éxito de su componente.

Tabla de resumen:

| Característica | Moldeo por compresión | Moldeo isostático |

|---|---|---|

| Aplicación de presión | Uniaxial (Una dirección) | Uniforme (Todas las direcciones) |

| Propiedad del material | Anisotrópico (Resistencia direccional) | Isotrópico (Resistencia uniforme) |

| Ideal para | Formas simples, sellos dinámicos | Formas complejas, tensión multidireccional |

| Ventaja clave | Resistencia radial superior para sellado | Propiedades consistentes en toda la pieza |

¿No está seguro de qué método de moldeo de PTFE es el adecuado para su aplicación?

KINTEK se especializa en la fabricación de precisión de componentes de PTFE, desde sellos y revestimientos personalizados hasta material de laboratorio complejo. Entendemos que la elección entre el moldeo por compresión e isostático es fundamental para el rendimiento de su pieza.

Permita que nuestros expertos lo guíen hacia la solución óptima. Ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen, asegurando que sus componentes cumplan con las demandas exactas de los sectores de semiconductores, médico, laboratorio e industrial.

Contacte a KINTEK hoy mismo para discutir su proyecto y lograr resultados superiores con el proceso de moldeo de PTFE adecuado.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

La gente también pregunta

- ¿Qué es el PTFE y por qué es conocido por su baja fricción? Aprovechando el poder de un polímero autolubricante

- ¿Cuál es la resistividad volumétrica del PTFE y por qué es significativa? Desbloquee un aislamiento eléctrico superior

- ¿Qué es el PTFE y por qué se utiliza en aplicaciones industriales? | El material definitivo para entornos hostiles

- ¿Qué es el PTFE y cuáles son sus aplicaciones comunes? Descubra el versátil polímero de alto rendimiento

- ¿Qué industrias utilizan comúnmente componentes de PTFE? Soluciones críticas para entornos extremos