Los rellenos más comunes para los compuestos de PTFE son la fibra de vidrio, el carbono, el grafito, el disulfuro de molibdeno (MoS2) y el polvo de bronce. Otros rellenos especializados incluyen el acero inoxidable, las cerámicas y varios polímeros como la poliimida, que se seleccionan para diseñar propiedades de material muy específicas para aplicaciones exigentes.

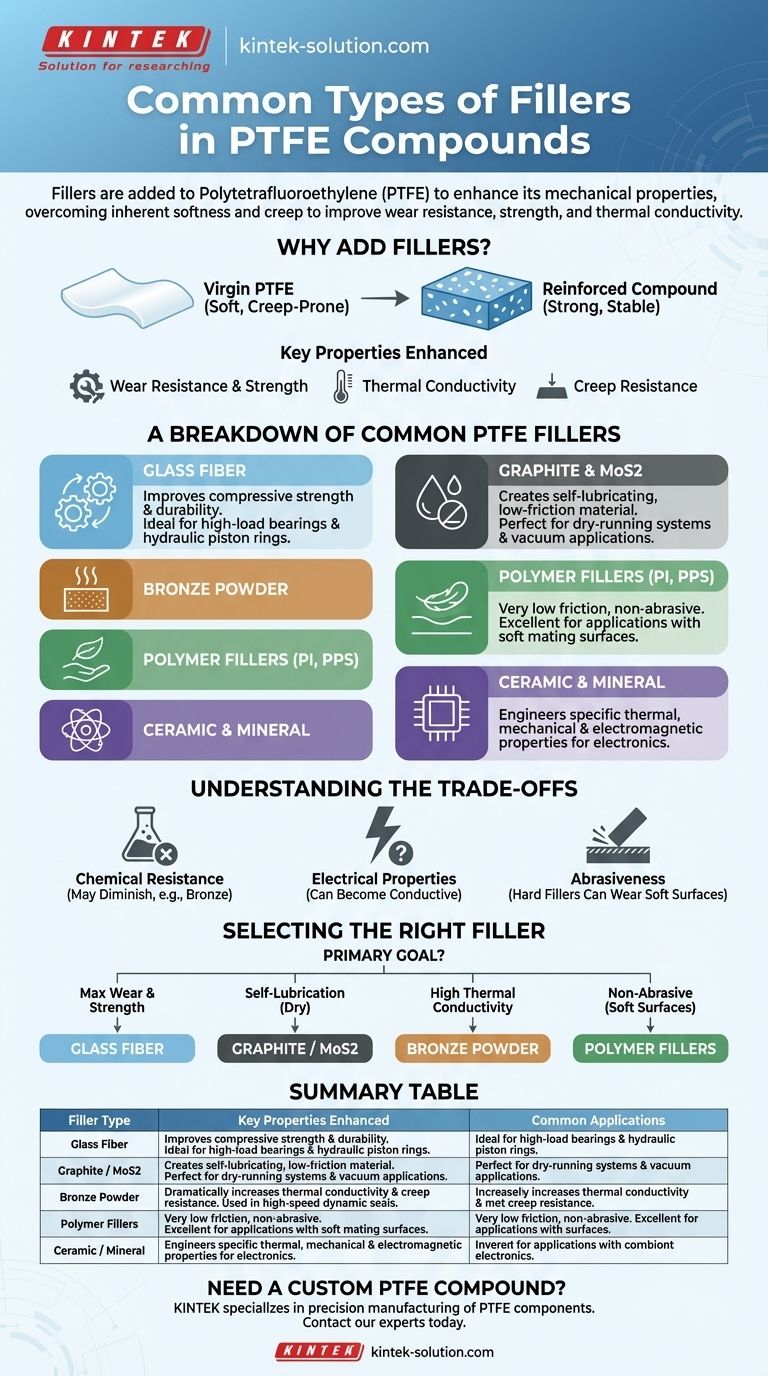

Se añaden rellenos al politetrafluoroetileno (PTFE) para mejorar fundamentalmente sus propiedades mecánicas. Si bien el PTFE virgen ofrece una excelente resistencia química y baja fricción, es inherentemente blando y propenso a la deformación (fluencia o creep) bajo carga; los rellenos son el principal método para mejorar su resistencia al desgaste, su resistencia y su conductividad térmica.

¿Por qué añadir rellenos al PTFE?

Aunque el PTFE virgen tiene características notables, se queda corto en aplicaciones que requieren integridad mecánica. Los rellenos son la solución a estas limitaciones inherentes.

Superando las debilidades centrales del PTFE

El PTFE virgen es blando y presenta una gran flexibilidad. Esto provoca fluencia (creep), o deformación bajo presión sostenida, y una baja resistencia al desgaste cuando se somete a fricción.

Añadir un relleno crea un material compuesto. Esta nueva estructura del material mejora significativamente la resistencia a la compresión y la rigidez, lo que permite utilizar el PTFE en aplicaciones físicas exigentes.

Propiedades clave mejoradas por los rellenos

El objetivo principal del uso de rellenos es aumentar características de rendimiento específicas. Estas mejoras incluyen una resistencia al desgaste drásticamente mejorada, una fluencia reducida y una mayor conductividad térmica para disipar el calor de manera más efectiva.

Algunos rellenos también se pueden utilizar para modificar las propiedades eléctricas, transformando el PTFE de un aislante puro a un material disipador de estática o conductor.

Un desglose de los rellenos comunes del PTFE

La elección del relleno dicta directamente las propiedades finales del compuesto. Cada material ofrece un perfil único de beneficios adaptado a diferentes entornos operativos.

Fibra de Vidrio

El vidrio es el relleno más utilizado en el PTFE. Proporciona un impulso significativo a la resistencia a la compresión y a la durabilidad general.

Esto hace que el PTFE relleno de vidrio sea una opción común para aplicaciones como los anillos de pistón hidráulicos, donde la alta resistencia al desgaste bajo presión es fundamental.

Grafito y Disulfuro de Molibdeno (MoS2)

Estos dos rellenos se utilizan a menudo para mejorar el ya bajo coeficiente de fricción del PTFE, creando un material autolubricante.

El grafito mejora las propiedades de desgaste y es eléctricamente conductor, mientras que el MoS2 ofrece un excelente rendimiento en aplicaciones de vacío o de funcionamiento en seco. A menudo se combinan para maximizar estos beneficios.

Polvo de Bronce

Se añade bronce para aumentar drásticamente la conductividad térmica y mejorar la resistencia a la fluencia. Los materiales con rellenos de bronce pueden disipar el calor mucho más eficazmente que otros compuestos.

Esto hace que el PTFE relleno de bronce sea ideal para aplicaciones dinámicas de alta velocidad donde el calor generado por la fricción puede ser un punto de fallo.

Rellenos de Polímero (Poliimida, PPS)

Se pueden utilizar como rellenos polímeros de alto rendimiento como la Poliimida (PI) o el Sulfuro de Polifenileno (PPS). Estos crean un compuesto con un coeficiente de fricción muy bajo que no es abrasivo.

Debido a que son menos abrasivos que el vidrio, los rellenos de polímero son una excelente opción para aplicaciones que involucran superficies de contacto más blandas como el acero inoxidable, el aluminio u otros plásticos.

Rellenos Cerámicos y Minerales

Se utilizan rellenos como la alúmina (Al2O3) o el fluoruro de calcio (CaF2) para diseñar propiedades térmicas, mecánicas y electromagnéticas específicas.

A menudo se especifican para aplicaciones de alta tecnología en electrónica o maquinaria avanzada donde las características precisas del material no son negociables.

Comprender las compensaciones

Añadir rellenos no está exento de compromisos. Mejorar una propiedad a menudo significa alterar otra, lo cual es una consideración crítica durante la selección del material.

Impacto en la resistencia química

Aunque el PTFE es famoso por su inercia química casi universal, algunos rellenos pueden disminuir esta propiedad. El PTFE relleno de bronce, por ejemplo, tiene una resistencia significativamente menor a los ácidos y álcalis.

Efecto sobre las propiedades eléctricas

El PTFE virgen es un excelente aislante eléctrico. La adición de rellenos conductores como carbono, grafito o acero inoxidable alterará esto, haciendo que el material sea más conductor e inadecuado para aplicaciones que requieren una alta rigidez dieléctrica.

Abrasividad

Los rellenos duros como la fibra de vidrio pueden ser abrasivos para las superficies con las que entran en contacto, especialmente los metales más blandos. En tales casos, un relleno menos abrasivo como el grafito o un polímero sería una opción más adecuada para prevenir el desgaste prematuro de los componentes de contacto.

Selección del relleno adecuado para su aplicación

El compuesto de PTFE óptimo se determina completamente por su uso previsto. Comprender su objetivo de rendimiento principal es la clave para tomar la decisión correcta.

- Si su enfoque principal es la máxima resistencia al desgaste y a la compresión: La fibra de vidrio es la opción más común y rentable.

- Si su enfoque principal es la autolubricación y la baja fricción, especialmente en sistemas de funcionamiento en seco: El grafito, el disulfuro de molibdeno (MoS2) o una combinación de ambos es ideal.

- Si su enfoque principal es la alta conductividad térmica y la resistencia a la fluencia: El relleno de bronce proporciona el mejor rendimiento para disipar el calor en sistemas dinámicos.

- Si su enfoque principal es funcionar contra superficies metálicas blandas sin causar abrasión: Los rellenos de polímero como la poliimida ofrecen una excelente lubricidad sin dañar el componente de contacto.

Elegir el relleno correcto transforma el PTFE de un polímero especializado a un material de ingeniería versátil y robusto capaz de resolver una amplia gama de desafíos mecánicos.

Tabla de resumen:

| Tipo de Relleno | Propiedades Clave Mejoradas | Aplicaciones Comunes |

|---|---|---|

| Fibra de Vidrio | Resistencia al desgaste, resistencia a la compresión | Anillos de pistón hidráulicos, cojinetes de alta carga |

| Grafito / MoS2 | Autolubricación, baja fricción | Sistemas de funcionamiento en seco, aplicaciones de vacío |

| Polvo de Bronce | Conductividad térmica, resistencia a la fluencia | Sellos dinámicos de alta velocidad, casquillos |

| Rellenos de Polímero (PI, PPS) | Baja fricción, no abrasivo | Aplicaciones con superficies de contacto blandas |

| Cerámico / Mineral | Propiedades térmicas/eléctricas específicas | Electrónica, maquinaria avanzada |

¿Necesita un compuesto de PTFE personalizado para su aplicación específica?

El relleno adecuado es fundamental para el rendimiento. KINTEK se especializa en la fabricación de precisión de componentes de PTFE (sellos, revestimientos, material de laboratorio y más) para los sectores de semiconductores, médico, laboratorio e industrial. Aprovechamos nuestra experiencia para ayudarle a seleccionar o formular a medida el compuesto de PTFE ideal para resolver sus desafíos únicos: mejorar el desgaste, reducir la fricción, gestionar el calor o prevenir la fluencia.

Ofrecemos fabricación personalizada completa, desde prototipos rápidos hasta tiradas de producción de gran volumen, asegurando que obtenga un componente diseñado para el éxito.

Contacte con nuestros expertos hoy mismo para analizar los requisitos de su proyecto y obtener un presupuesto.

Guía Visual

Productos relacionados

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Crisoles de PTFE personalizables para aplicaciones industriales y de laboratorio

La gente también pregunta

- ¿Qué factores determinan los diferentes grados de bolas de PTFE disponibles? Seleccione el grado adecuado para su aplicación

- ¿Cuáles son las ventajas de las bolas de PTFE sobre los metales o aleaciones? Resistencia superior a productos químicos y a la fricción

- ¿Cuáles son las propiedades químicas clave de las bolas de PTFE? Estabilidad química y térmica inigualables

- ¿En qué industrias se utilizan comúnmente las bolas de Teflón (PTFE)? Aplicaciones clave y beneficios

- ¿Cuáles son los grados disponibles de bolas de PTFE? Elija el grado adecuado para su aplicación