Elegir el material de empaque correcto es una decisión de ingeniería crítica que depende de una evaluación sistemática de las demandas operativas específicas de su aplicación. El proceso de selección requiere un análisis claro de factores clave que incluyen el entorno químico (pH), la temperatura de operación, la presión interna y las tensiones mecánicas como la velocidad del eje.

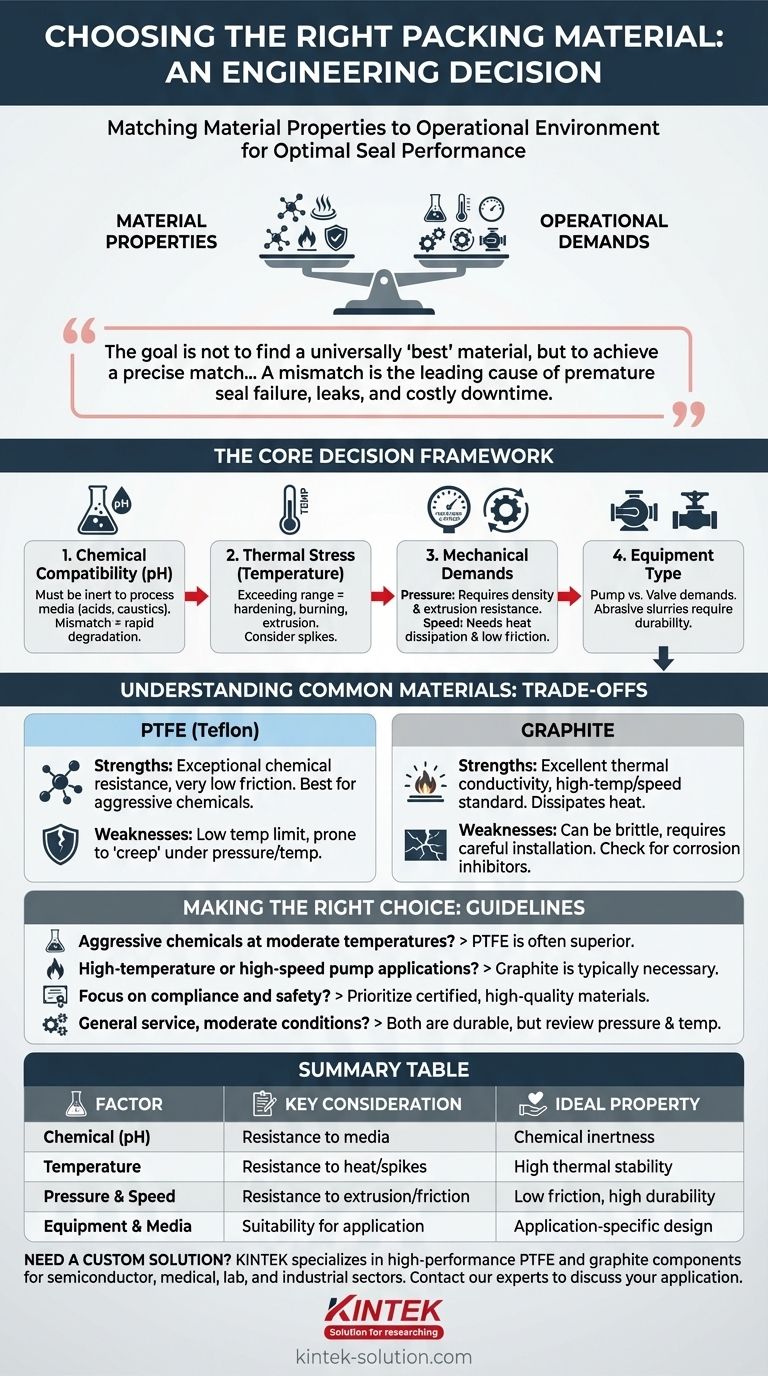

El objetivo no es encontrar un material universalmente "mejor", sino lograr una coincidencia precisa entre las propiedades del empaque y el entorno operativo del equipo. Una desadaptación es la principal causa de fallas prematuras del sello, fugas y costosos tiempos de inactividad.

El Marco de Decisión Central: Adaptar el Material a la Misión

Seleccionar el material de empaque correcto comienza no con el material en sí, sino con un análisis exhaustivo del entorno en el que operará. Cada factor actúa como un filtro, reduciendo sus opciones a los candidatos más adecuados.

Análisis de la Compatibilidad Química (pH)

El primer filtro es la resistencia química. El empaque debe ser inerte al fluido, gas o lodo que está sellando.

Un material incompatible con el medio del proceso se degradará rápidamente, perdiendo su capacidad de sellado. Preste mucha atención al valor de pH, ya que los entornos altamente ácidos o alcalinos requieren materiales especializados.

Evaluación de la Tensión Térmica (Temperatura)

Cada material de empaque tiene un rango de temperatura de operación definido. Exceder este límite hará que el material se endurezca, se queme o se extruya, lo que provocará una falla inmediata del sello.

Considere tanto la temperatura de operación constante como cualquier posible pico de temperatura durante los ciclos de operación o limpieza. Materiales como el grafito sobresalen en servicios de alta temperatura, mientras que otros como el PTFE tienen umbrales térmicos más limitados.

Evaluación de las Demandas Mecánicas (Presión y Velocidad)

Las fuerzas mecánicas ejercidas sobre el empaque son una causa principal de desgaste. Debe tener en cuenta dos fuerzas clave:

- Presión: En aplicaciones estáticas como válvulas, la alta presión requiere un empaque más denso y más resistente a la extrusión.

- Velocidad del Eje: En aplicaciones dinámicas como bombas, las altas velocidades de rotación generan un calor por fricción significativo. Esto requiere un empaque con una excelente disipación de calor y un bajo coeficiente de fricción para evitar que el eje se raye y que el empaque se queme.

Consideración del Tipo de Equipo

El diseño del equipo influye en el tipo de empaque requerido. El eje giratorio de una bomba impone demandas diferentes a un empaque que el vástago alternativo de una válvula.

Además, el medio en sí es un factor. Los lodos abrasivos requieren un empaque más resistente y duradero que el agua limpia o el gas para resistir el desgaste.

Comprensión de las Compensaciones de los Materiales Comunes

Si bien existen muchas variantes de empaques, la mayoría de las decisiones implican elegir entre o combinar dos materiales fundamentales: PTFE y Grafito. Comprender sus fortalezas y debilidades inherentes es clave para tomar una decisión informada.

El Caso del PTFE (Teflón)

El PTFE es reconocido por su excepcional resistencia química y su fricción extremadamente baja.

A menudo es la opción preferida para aplicaciones que involucran productos químicos agresivos, como ácidos fuertes y cáusticos. Sin embargo, el PTFE estándar tiene un límite de temperatura relativamente bajo y puede ser propenso a la "fluencia" o flujo en frío bajo alta presión y temperatura.

El Caso del Grafito

Los empaques a base de grafito son el estándar para aplicaciones de alta temperatura y alta velocidad.

Su excelente conductividad térmica permite extraer el calor del eje, reduciendo el riesgo de falla. Si bien se adapta bien a las superficies de sellado, puede ser más quebradizo que el PTFE y requiere cuidado durante la instalación. En ciertas condiciones, también es importante seleccionar un grado con inhibidores de corrosión para prevenir la acción galvánica con componentes de acero inoxidable.

La Calidad y las Certificaciones Importan

Más allá del material base, verifique siempre la calidad del empaque. Adquiera materiales de proveedores reputados que puedan proporcionar resultados de pruebas y certificaciones.

Para industrias como el procesamiento de alimentos o la farmacéutica, el uso de empaques que cumplan con estándares regulatorios específicos no es solo una mejor práctica, es un requisito para garantizar la seguridad del personal y los consumidores.

Tomar la Decisión Correcta para su Aplicación

Utilice estas pautas para dirigir su decisión final basándose en su principal desafío operativo.

- Si su enfoque principal son los productos químicos agresivos a temperaturas moderadas: El empaque de PTFE es a menudo la opción superior debido a su inercia química casi universal.

- Si su enfoque principal son las aplicaciones de bombas de alta temperatura o alta velocidad: El empaque de grafito suele ser necesario por su estabilidad térmica y disipación de calor inigualables.

- Si su enfoque principal es el cumplimiento y la seguridad: Priorice siempre la adquisición de empaques de alta calidad con las pruebas y certificaciones necesarias para su industria y medio específicos.

- Si su enfoque principal es el servicio general con condiciones moderadas: Tanto el PTFE como el grafito son opciones duraderas y rentables, pero la decisión final aún debe alinearse con una revisión cuidadosa de su presión, temperatura y medio.

Una evaluación sistemática de estos factores convierte su decisión de una suposición a una certeza de ingeniería.

Tabla Resumen:

| Factor de Selección | Consideración Clave | Propiedad Ideal del Material |

|---|---|---|

| Compatibilidad Química (pH) | Resistencia a medios ácidos/alcalinos | Inercia química |

| Temperatura de Operación | Resistencia al calor y picos térmicos | Alta estabilidad térmica |

| Presión y Velocidad del Eje | Resistencia a la extrusión y fricción | Bajo coeficiente de fricción, alta durabilidad |

| Tipo de Equipo y Medio | Idoneidad para bombas, válvulas o lodos abrasivos | Diseño específico para la aplicación |

¿Necesita una solución de empaque personalizada que se adapte a sus demandas operativas exactas?

KINTEK se especializa en la fabricación de componentes de PTFE y grafito de alto rendimiento, incluidos sellos y empaques, para los sectores de semiconductores, médico, laboratorio e industrial. Priorizamos la producción de precisión y ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen.

Contacte a nuestros expertos hoy mismo para discutir los requisitos químicos, térmicos y mecánicos específicos de su aplicación. Permítanos ayudarle a lograr un sello perfecto, mejorar la longevidad del equipo y eliminar costosos tiempos de inactividad.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

La gente también pregunta

- ¿Cómo se comporta el PTFE en condiciones de temperatura extrema? Logre una estabilidad térmica inigualable desde -200°C hasta 260°C

- ¿Cuáles son las aplicaciones comunes del PTFE? Aproveche sus propiedades extremas para su industria

- ¿Cuáles son las aplicaciones principales de los sujetadores y piezas personalizadas de PTFE? Soluciones críticas para entornos extremos

- ¿Cuáles son algunas aplicaciones comunes del PTFE mecanizado? Aproveche sus propiedades únicas para aplicaciones exigentes

- ¿Se pueden personalizar las piezas mecanizadas de PTFE? Componentes de alto rendimiento hechos a medida para sus necesidades