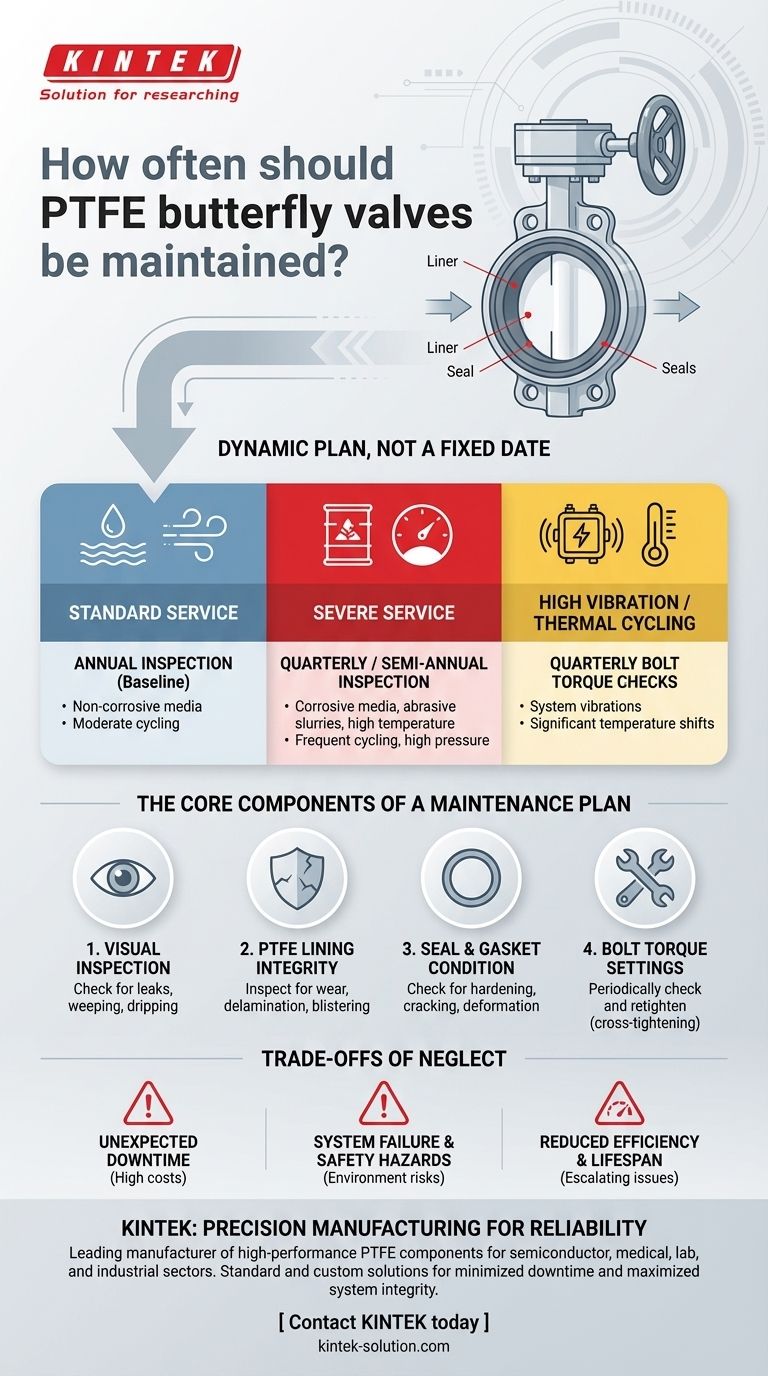

Aunque no existe un programa universal, una válvula de mariposa de PTFE en servicio estándar debe someterse a una inspección exhaustiva al menos una vez al año. Para las válvulas que operan en condiciones severas —como el manejo de medios corrosivos, el ciclado frecuente o alta presión— las inspecciones deben realizarse con mayor frecuencia, potencialmente de forma trimestral o semestral.

El programa de mantenimiento ideal para una válvula de mariposa de PTFE no es una fecha fija en el calendario, sino un plan dinámico basado en sus condiciones operativas específicas. La inspección proactiva es clave para prevenir tiempos de inactividad inesperados y garantizar la fiabilidad del sistema a largo plazo.

Por qué varía la frecuencia de mantenimiento

La pauta de "una vez al año" es simplemente un punto de partida. La frecuencia óptima está dictada enteramente por el entorno de trabajo de la válvula y las demandas que se le imponen.

El impacto de la aplicación y los medios

La naturaleza del fluido que pasa a través de la válvula es el factor principal. Los productos químicos altamente corrosivos, las lechadas abrasivas o los medios a alta temperatura acelerarán el desgaste del revestimiento y los sellos de PTFE, lo que requerirá comprobaciones más frecuentes.

El papel de las demandas operativas

Una válvula que se acciona (abre y cierra) cientos de veces al día experimentará un estrés mecánico significativamente mayor que una que solo se opera ocasionalmente. Los sistemas de alta presión también ejercen una mayor tensión en los sellos y las juntas.

La influencia del entorno externo

Los factores externos como las vibraciones del sistema o el ciclo térmico significativo (cambios de caliente a frío) pueden hacer que los pernos se aflojen con el tiempo. Esto compromete la integridad del sello de la válvula y requiere un monitoreo más frecuente.

Los componentes centrales de un plan de mantenimiento

El mantenimiento eficaz es más que una fecha; es un proceso sistemático de inspección y verificación. Una revisión exhaustiva debe cubrir varios puntos críticos.

Inspección visual de fugas

La comprobación más básica y esencial es un escaneo visual de cualquier signo de fuga alrededor del vástago de la válvula o las conexiones de la brida. Cualquier evidencia de goteo o rezume es un indicador inmediato de que los sellos o las juntas requieren atención.

Verificación de la integridad del revestimiento de PTFE

El revestimiento de PTFE es la principal defensa de la válvula contra la corrosión. Durante una parada, inspeccione el revestimiento en busca de signos de desgaste, deslaminación, ampollas o daños físicos. Un revestimiento comprometido puede provocar un fallo rápido de la válvula.

Verificación del estado de los sellos y juntas

Los sellos y las juntas son típicamente los primeros componentes en degradarse. Deben inspeccionarse en busca de signos de endurecimiento, agrietamiento o deformación. A menudo es aconsejable reemplazarlos de forma proactiva basándose en las recomendaciones del fabricante en lugar de esperar un fallo.

Validación de los ajustes de par de apriete de los pernos

Las vibraciones y la expansión térmica pueden hacer que los pernos de la brida pierdan su par de apriete especificado. Comprobar y reapretar periódicamente los pernos utilizando una secuencia de apriete cruzado es fundamental para mantener un sello seguro y estanco. Esto es especialmente importante después de la instalación inicial y cualquier evento de mantenimiento importante.

Comprender las compensaciones de la negligencia

Omitir o retrasar el mantenimiento rara vez es una medida de ahorro de costes. Las posibles consecuencias de un fallo de la válvula casi siempre superan la inversión en un programa de mantenimiento proactivo.

El alto coste del tiempo de inactividad inesperado

Una válvula averiada puede paralizar todo un proceso. El coste de la producción perdida debido a un tiempo de inactividad no planificado es a menudo órdenes de magnitud mayor que el coste de una inspección de mantenimiento regular.

El riesgo de fallo del sistema y peligros para la seguridad

Una válvula con fugas es más que un problema operativo; puede ser un grave peligro para la seguridad y el medio ambiente, especialmente cuando se trata de productos químicos peligrosos. El fallo también puede causar daños a otros equipos costosos dentro del sistema.

Eficiencia y vida útil reducidas

Una válvula mal mantenida puede no sellar perfectamente, lo que provoca fugas internas que reducen la eficiencia del sistema. Descuidar los problemas menores permite que se agraven, acortando en última instancia la vida útil operativa de la válvula.

Creación de un programa de mantenimiento práctico

Utilice las condiciones operativas de su válvula como guía para establecer una frecuencia de mantenimiento fiable.

- Si su válvula está en servicio estándar (medios no corrosivos, ciclado moderado): Comience con una inspección anual exhaustiva y utilice los hallazgos para ajustar la frecuencia futura.

- Si su válvula está en servicio severo (fluidos corrosivos, alta presión/temperatura): Comience con inspecciones trimestrales para establecer una línea base de desgaste y determinar un programa sostenible a largo plazo.

- Si su sistema experimenta vibraciones o ciclos térmicos significativos: Implemente comprobaciones trimestrales o semestrales del par de apriete de los pernos además de sus inspecciones operativas estándar.

En última instancia, tratar el mantenimiento de las válvulas como una estrategia proactiva en lugar de una tarea reactiva es la mejor manera de garantizar la integridad operativa y la seguridad.

Tabla de resumen:

| Condición de servicio | Frecuencia de inspección recomendada | Factores clave |

|---|---|---|

| Servicio estándar | Anualmente | Medios no corrosivos, ciclado moderado |

| Servicio severo | Trimestral o semestralmente | Medios corrosivos/abrasivos, alta presión/temperatura, ciclado frecuente |

| Alta vibración/Ciclo térmico | Trimestralmente (Comprobaciones del par de apriete de los pernos) | Vibraciones del sistema, cambios significativos de temperatura |

Asegure el funcionamiento fiable y seguro de sus componentes de PTFE con la fabricación de precisión de KINTEK.

Como fabricante líder de componentes de PTFE de alto rendimiento —incluyendo sellos, revestimientos, material de laboratorio y fabricaciones personalizadas— KINTEK sirve a los sectores de semiconductores, médico, laboratorio e industrial. Entendemos el papel crítico que desempeñan componentes como las válvulas de mariposa de PTFE en sus operaciones.

Ya necesite piezas estándar o soluciones personalizadas, desde prototipos hasta pedidos de gran volumen, nuestro compromiso con la precisión y la durabilidad le ayuda a minimizar el tiempo de inactividad y maximizar la integridad del sistema.

Póngase en contacto con KINTEK hoy mismo para analizar sus requisitos específicos y descubrir cómo nuestra experiencia en PTFE puede beneficiar a su aplicación.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Botellas de PTFE a medida para diversas aplicaciones industriales

La gente también pregunta

- ¿Cómo beneficia la resistencia química del PTFE a los sellos? Garantizar un rendimiento sin fugas en entornos hostiles

- ¿Cuáles son las propiedades de los casquillos de PTFE con un 25% de relleno de vidrio? Una guía para una mayor resistencia y durabilidad

- ¿Cuáles son las condiciones operativas en las que los cojinetes deslizantes de PTFE funcionan mejor? Optimizar para Carga Alta y Velocidad Baja

- ¿Por qué son ventosas de expansión de PTFE ventajosas en industrias higiénicas? Garantizar la pureza del producto y la integridad del sistema

- ¿Cuáles son las características clave de los diafragmas de PTFE? Maximice el rendimiento en aplicaciones exigentes

- ¿Cómo beneficia la versatilidad de las láminas de plástico de teflón a diferentes industrias? Resuelve complejos desafíos de ingeniería

- ¿En qué industrias se utilizan comúnmente los diafragmas de PTFE? Para una resistencia química superior y pureza

- ¿Cómo se comportan las juntas de ePTFE en superficies de sellado irregulares? Solucione fugas en bridas dañadas o deformadas