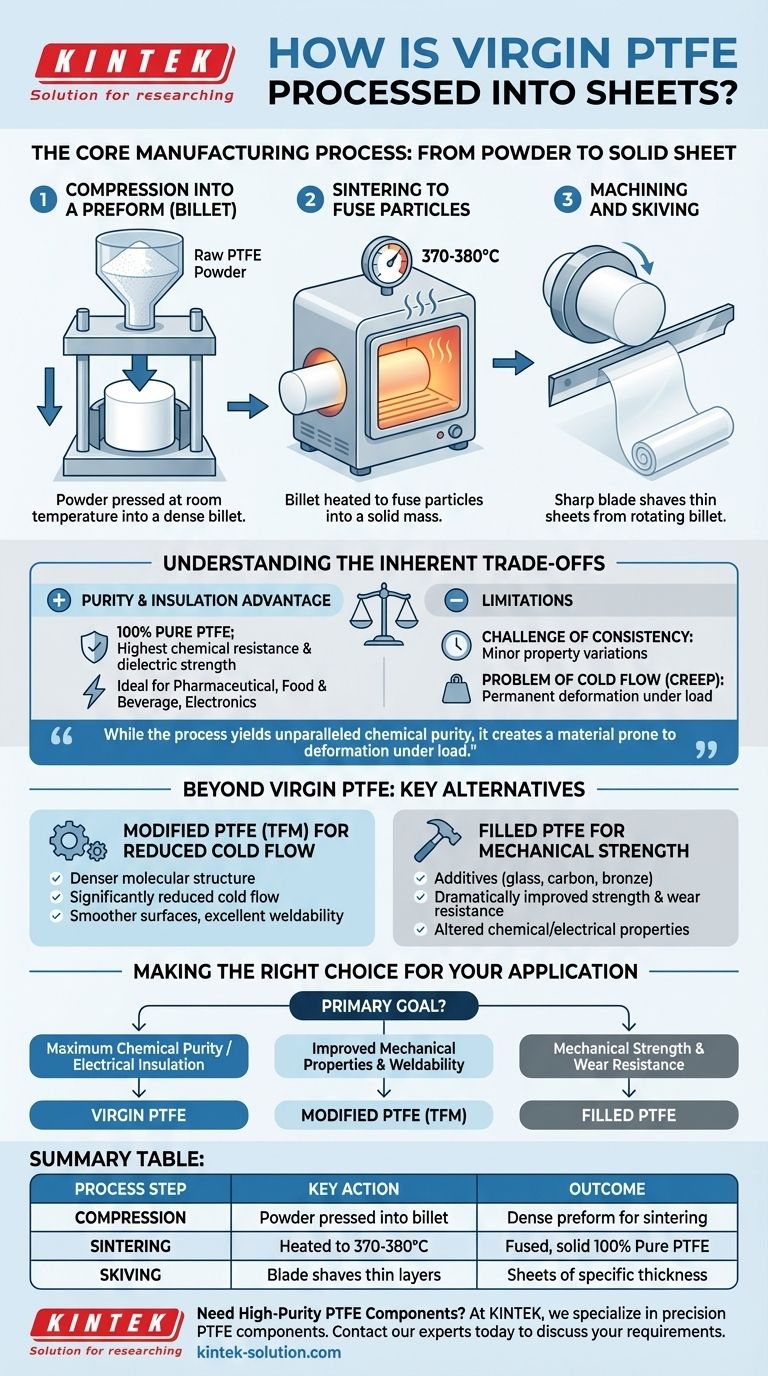

La producción de láminas de PTFE virgen es un proceso de varias etapas que transforma el polvo de resina cruda en una forma sólida y utilizable. El material se comprime primero en un bloque denso llamado tocho a temperatura ambiente. Luego, este tocho se sinteriza en un horno a aproximadamente 370-380°C, fusionando las partículas. Después de enfriarse, este bloque sólido se mecaniza, más comúnmente a través de un proceso llamado corte (skiving), para crear láminas de un espesor específico.

Si bien el proceso de compresión y sinterización produce láminas de una pureza química inigualable, también crea un material propenso a la deformación bajo carga (flujo en frío). Comprender esta compensación inherente es clave para seleccionar el tipo correcto de PTFE para su aplicación específica.

El proceso de fabricación central: del polvo a la lámina sólida

El viaje desde la resina de PTFE cruda hasta una lámina terminada implica tres transformaciones físicas distintas. A diferencia de muchos plásticos, el PTFE no se procesa por fusión, lo que le confiere propiedades y desafíos de procesamiento únicos.

Paso 1: Compresión en una preforma (tocho)

El polvo virgen de PTFE crudo se carga en un molde y se somete a alta presión a temperatura ambiente. Esto compacta el polvo en un cilindro o bloque denso y sólido conocido como preforma o tocho. La calidad inicial de este tocho es crítica para las propiedades finales de la lámina.

Paso 2: Sinterización para fusionar partículas

El tocho se retira cuidadosamente del molde y se coloca en un horno especializado. Se calienta en un ciclo altamente controlado a una temperatura justo por debajo de su punto de fusión (alrededor de 370-380°C). Este proceso, la sinterización, hace que las partículas individuales de PTFE se fusionen, creando una masa sólida y estable.

Paso 3: Mecanizado y corte (Skiving)

Una vez que el tocho ha sido sinterizado y enfriado correctamente, está listo para el procesamiento final. Para crear láminas, se utiliza típicamente un método llamado corte (skiving), donde una cuchilla larga y afilada afeita una capa continua y delgada del tocho a medida que este gira, de manera similar a pelar una patata.

Comprendiendo las compensaciones inherentes

El proceso de fabricación estándar para el PTFE virgen crea un material con una pureza excepcional, pero también con limitaciones distintas que son críticas de comprender.

El desafío de la consistencia

Lograr propiedades físicas perfectamente uniformes en un tocho grande es difícil. Esto puede llevar a pequeñas variaciones en la densidad y otras características, dependiendo de dónde se cortó la lámina del bloque, un factor a considerar en aplicaciones altamente sensibles.

El problema del flujo en frío (Creep)

El PTFE virgen es un material relativamente blando sujeto a fluencia, también conocido como flujo en frío. Cuando se aplica una carga, el material se deforma lenta y permanentemente con el tiempo. Esto lo hace inadecuado para aplicaciones estructurales de alta carga sin refuerzo.

La ventaja de la pureza y el aislamiento

El principal beneficio de este proceso es que produce PTFE 100% puro. Esto da como resultado un material con la mayor resistencia química y rigidez dieléctrica posibles, lo que lo convierte en la opción predeterminada para las industrias farmacéutica, de alimentos y bebidas, y de electrónica sensible.

Más allá del PTFE virgen: explorando alternativas clave

Cuando las propiedades del PTFE virgen no satisfacen las demandas de una aplicación, los grados modificados y rellenos proporcionan un rendimiento mejorado. Estos materiales se procesan de manera similar, pero parten de una resina base diferente.

PTFE modificado (TFM) para reducir el flujo en frío

El PTFE modificado, o TFM, incluye un modificador químico que crea una estructura molecular más densa. Esto da como resultado un material con un flujo en frío significativamente reducido (en un factor de tres), superficies mecanizadas más suaves y una excelente soldabilidad, ofreciendo un punto intermedio entre los grados virgen y rellenos.

PTFE relleno para resistencia mecánica

Para aplicaciones industriales que requieren alta resistencia mecánica y resistencia al desgaste, se utiliza PTFE relleno. Se mezclan aditivos como vidrio, carbono o bronce con la resina de PTFE antes de la compresión. Estos rellenos mejoran drásticamente la resistencia y reducen la fluencia, pero también alteran la resistencia química y las propiedades eléctricas del material.

Tomando la decisión correcta para su aplicación

Seleccionar el material correcto requiere alinear sus propiedades con su objetivo principal.

- Si su enfoque principal es la máxima pureza química o el aislamiento eléctrico: El PTFE virgen es la elección correcta, especialmente para aplicaciones farmacéuticas, de alimentos y bebidas, o electrónica sensible.

- Si su enfoque principal es la resistencia mecánica y al desgaste: Elija un PTFE relleno, como uno con relleno de vidrio o carbono, para componentes industriales exigentes.

- Si su enfoque principal es mejorar las propiedades mecánicas con soldabilidad: El PTFE modificado (TFM) ofrece un equilibrio superior, reduciendo el flujo en frío mientras mantiene una excelente resistencia química.

Al comprender cómo se fabrica el PTFE, puede predecir mejor su rendimiento y elegir el material preciso que su proyecto demanda.

Tabla resumen:

| Paso del proceso | Acción clave | Resultado |

|---|---|---|

| Compresión | El polvo de PTFE se prensa en un tocho a temperatura ambiente. | Crea una preforma densa para la sinterización. |

| Sinterización | El tocho se calienta a 370-380°C para fusionar las partículas. | Forma una masa sólida y estable de PTFE 100% puro. |

| Corte (Skiving) | Una cuchilla afilada afeita capas delgadas del tocho enfriado. | Produce láminas de un espesor específico y consistente. |

¿Necesita componentes de PTFE de alta pureza para su aplicación?

Comprender los matices del procesamiento de PTFE es clave para seleccionar el material adecuado. En KINTEK, nos especializamos en la fabricación de componentes de PTFE de precisión, incluidos sellos, revestimientos y material de laboratorio personalizado, para los sectores de semiconductores, médico, de laboratorio e industrial especializado.

Priorizamos la producción de precisión y ofrecemos fabricación personalizada desde prototipos hasta pedidos de gran volumen, asegurando que obtenga el rendimiento exacto que su proyecto demanda.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos y aprovechar nuestra experiencia para su próximo proyecto.

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fundas y Barras Huecas de PTFE Personalizadas para Aplicaciones Avanzadas

- Cintas Selladoras de PTFE Personalizadas para Aplicaciones Industriales y de Alta Tecnología

- Botellas de PTFE a medida para diversas aplicaciones industriales

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de los sujetadores y piezas personalizadas de PTFE? Soluciones críticas para entornos extremos

- ¿Cuáles son las propiedades únicas del PTFE? Desbloquee un rendimiento inigualable en aplicaciones exigentes

- ¿Cómo se conoce comúnmente el PTFE y cuáles son sus propiedades únicas? Desbloquee una resistencia química y térmica inigualable

- ¿Cuál es el rango de temperatura de trabajo del PTFE? Domine las aplicaciones de calor extremo y criogénicas

- ¿Cuáles son algunas aplicaciones comunes del PTFE mecanizado? Aproveche sus propiedades únicas para aplicaciones exigentes