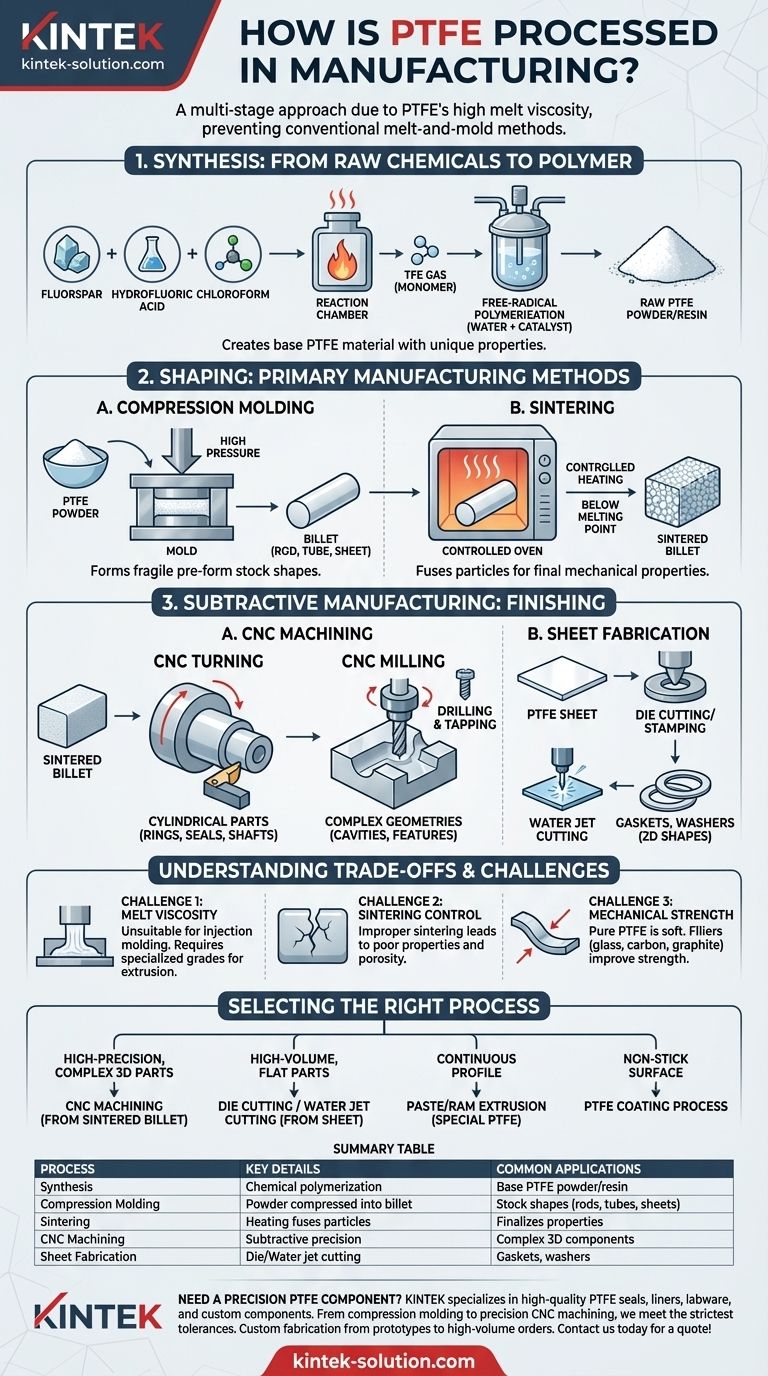

Para fabricar productos a partir de politetrafluoroetileno (PTFE), los procesadores utilizan un enfoque de varias etapas que comienza con la síntesis química y es seguido por técnicas de conformado como el moldeo por compresión, la sinterización y el mecanizado CNC. A diferencia de los termoplásticos comunes, la viscosidad de fusión extremadamente alta del PTFE le impide ser procesado mediante métodos convencionales de fusión y moldeo, lo que requiere estos pasos especializados.

El desafío central en el procesamiento del PTFE es su incapacidad para fundirse y fluir realmente como otros plásticos. Por lo tanto, la fabricación se basa en comprimir y calentar (sinterizar) el polvo de PTFE en formas sólidas, que luego se mecanizan con precisión en el componente final.

De productos químicos crudos a polímero: La síntesis de PTFE

Antes de que se pueda dar forma a cualquier pieza, el material base de PTFE debe crearse a través de un complejo proceso químico. Esta etapa fundamental dicta las propiedades únicas del material.

Los ingredientes iniciales

El proceso de síntesis comienza con productos químicos industriales comunes. Los ingredientes principales son la fluorita (espatoflúor), el ácido fluorhídrico y el cloroformo.

El proceso de polimerización

Estos productos químicos se calientan en una cámara de reacción para sintetizar gas de tetrafluoroetileno (TFE). Este gas es el monómero, o el bloque de construcción molecular único, del PTFE.

El gas TFE luego se somete a un proceso llamado polimerización por radicales libres. Se mezcla con agua y un catalizador, lo que hace que las moléculas individuales de TFE se unan en cadenas largas y estables, formando el polímero de PTFE sólido.

El resultado: Formas de PTFE crudo

Este proceso produce PTFE crudo, generalmente en forma de polvos finos o resinas granulares. Este es el material base que se utilizará en todos los pasos posteriores de conformado y fabricación.

Conformado del PTFE: Los principales métodos de fabricación

Una vez que se produce el polvo de PTFE crudo, debe consolidarse y formarse en una geometría deseada. Esto suele ser un proceso de dos partes que implica la consolidación y luego el acabado sustractivo.

Moldeo por compresión y sinterización

El primer paso más común es el moldeo por compresión. El polvo de PTFE se vierte en un molde y se comprime bajo alta presión para formar una preforma, a menudo una forma de stock básica como una varilla, tubo o lámina (también llamada "billet").

Este billet comprimido todavía es frágil. Para lograr sus propiedades finales, debe calentarse en un horno controlado en un proceso llamado sinterización. La temperatura se eleva justo por debajo del punto de fusión del material, lo que hace que las partículas individuales de PTFE se fusionen en una masa sólida y densa.

Fabricación sustractiva: Mecanizado CNC

Después de la sinterización, las formas de stock se terminan con mayor frecuencia utilizando mecanizado por Control Numérico por Computadora (CNC). Este proceso sustractivo elimina material para crear piezas finales precisas con tolerancias estrictas.

Torneado CNC

Para componentes cilíndricos como anillos, sellos, juntas y ejes, se utiliza el torneado CNC. La varilla de stock de PTFE se hace girar a alta velocidad mientras una herramienta de corte elimina material para crear el perfil deseado.

Fresado CNC

Para piezas más intrincadas con geometrías complejas, cavidades o características asimétricas, el fresado CNC es el método preferido. Una herramienta de corte multipunto giratoria se mueve a través del bloque de PTFE estacionario para tallar la forma final.

Taladrado y roscado

Las operaciones de mecanizado estándar como el taladrado para crear orificios y el roscado para crear roscas internas también se realizan con frecuencia en componentes de PTFE.

Métodos de fabricación de láminas

Para producir piezas planas como juntas o sellos a partir de láminas de PTFE, se utilizan varios métodos. Estos incluyen el troquelado, el estampado, la perforación y el corte por chorro de agua, que son ideales para la producción de alto volumen de formas 2D.

Comprender las compensaciones y los desafíos

Las propiedades únicas del PTFE introducen limitaciones de fabricación que no están presentes con otros polímeros. Comprenderlas es fundamental para el diseño exitoso de componentes.

La dificultad del moldeo convencional

El PTFE estándar tiene una viscosidad de fusión excepcionalmente alta, lo que significa que no fluye incluso cuando se calienta más allá de su punto de fusión. Esto lo hace inadecuado para el moldeo por inyección tradicional, un proceso utilizado para la mayoría de los plásticos comunes. Se requieren grados especializados y modificados de PTFE para procesos como la extrusión por pasta o por émbolo para crear tubos y cables.

El papel crítico de la sinterización

El paso de sinterización no es negociable y debe controlarse cuidadosamente. Una sinterización inadecuada puede provocar un componente con malas propiedades mecánicas, alta porosidad y rendimiento disminuido, incluso si parece dimensionalmente correcto.

El impacto de los rellenos

Si bien el PTFE puro es increíblemente resbaladizo y resistente a los productos químicos, también es blando y propenso a deformarse bajo carga (fluencia). Para mejorar la resistencia mecánica, la rigidez y la resistencia al desgaste, los rellenos como la fibra de vidrio, el carbono o el grafito a menudo se mezclan con el polvo de PTFE antes de las etapas de moldeo y sinterización.

Selección del proceso correcto para su aplicación

Elegir la ruta de fabricación correcta depende completamente de la geometría de la pieza, la precisión requerida y el volumen de producción.

- Si su enfoque principal son piezas 3D complejas de alta precisión (como asientos de válvulas o aislantes): Su camino es el mecanizado CNC a partir de un billet de PTFE moldeado por compresión y sinterizado.

- Si su enfoque principal son piezas planas de alto volumen (como juntas o arandelas): Su mejor opción es el troquelado o el corte por chorro de agua a partir de una lámina de PTFE prefabricada.

- Si su enfoque principal es un perfil continuo (como tuberías o aislamiento de cables): Necesitará especificar un proceso como la extrusión por pasta o por émbolo, que utiliza una forma modificada de PTFE.

- Si su enfoque principal es una superficie antiadherente en una pieza metálica (como utensilios de cocina): Está buscando un proceso de recubrimiento de PTFE, donde se rocía y cura una dispersión líquida.

Comprender estas distintas vías de fabricación es la clave para aprovechar con éxito las notables capacidades del PTFE para su aplicación específica.

Tabla de resumen:

| Paso del proceso | Detalles clave | Aplicaciones comunes |

|---|---|---|

| Síntesis | Polimerización química del gas TFE. | Crea polvo/resina base de PTFE. |

| Moldeo por compresión | El polvo se comprime en una preforma (billet). | Crea formas de stock (varillas, tubos, láminas). |

| Sinterización | Calentamiento para fusionar partículas; fundamental para la resistencia. | Finaliza las propiedades del billet moldeado. |

| Mecanizado CNC | Proceso sustractivo para piezas de alta precisión. | Componentes 3D complejos (sellos, aislantes). |

| Fabricación de láminas | Troquelado, corte por chorro de agua para piezas planas. | Juntas, arandelas de alto volumen. |

¿Necesita un componente de PTFE de precisión?

KINTEK se especializa en la fabricación de sellos, revestimientos, material de laboratorio y componentes personalizados de PTFE de alta calidad para los sectores de semiconductores, médico, de laboratorio e industrial. Nuestra experiencia en moldeo por compresión, sinterización y mecanizado CNC de precisión garantiza que sus piezas cumplan con las tolerancias y los requisitos de rendimiento más estrictos.

Ofrecemos fabricación personalizada desde prototipos hasta pedidos de alto volumen. Permítanos ayudarle a resolver sus desafíos de aplicación únicos con PTFE.

¡Contáctenos hoy para obtener una cotización o para discutir su proyecto!

Guía Visual

Productos relacionados

- Fabricante de piezas de PTFE a medida para piezas de teflón y pinzas de PTFE

- Fabricante de piezas de PTFE a medida para contenedores y componentes de teflón

- Barras de PTFE personalizables para aplicaciones industriales avanzadas

- Bolas Personalizadas de PTFE Teflón para Aplicaciones Industriales Avanzadas

- Bandejas cuadradas de PTFE a medida para uso industrial y de laboratorio

La gente también pregunta

- ¿Qué industrias utilizan piezas mecanizadas de PTFE y para qué aplicaciones? Componentes críticos para entornos exigentes

- ¿Por qué se prefiere el mecanizado CNC para piezas de teflón sobre otros métodos? Descubra precisión y diseños complejos

- ¿Por qué la varilla de PTFE es adecuada para aplicaciones automotrices? Aumente el rendimiento y la durabilidad del vehículo

- ¿Cómo contribuye el PTFE a la baja fricción y a la resistencia al desgaste? Logre un rendimiento superior con materiales avanzados

- ¿Cuáles son las consideraciones futuras para el mecanizado de Teflón? Dominando los desafíos del material con tecnología inteligente